- 品牌

- 鑫宏凯达

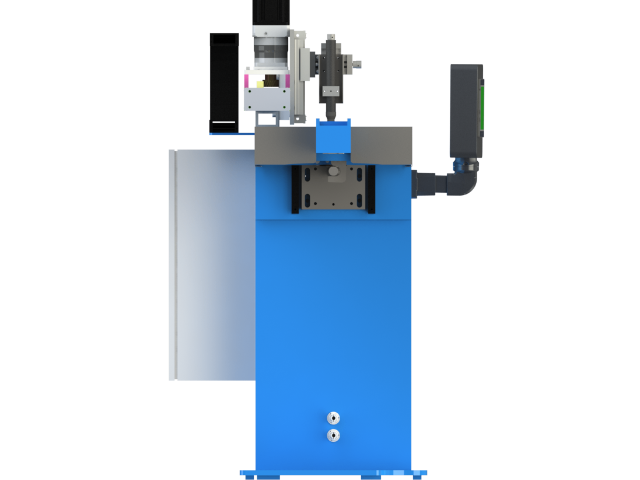

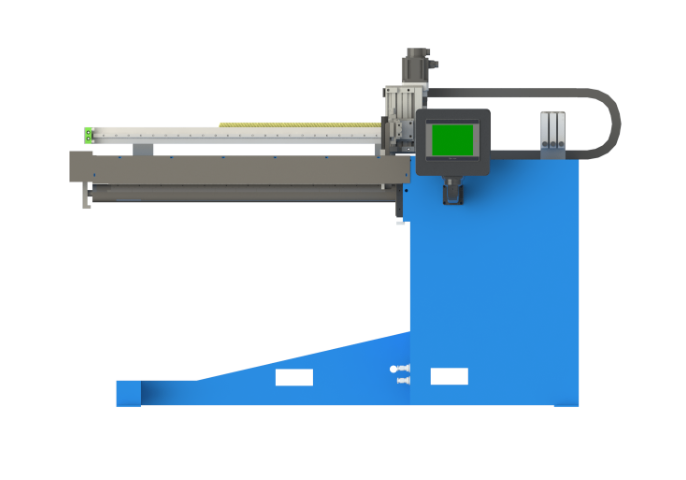

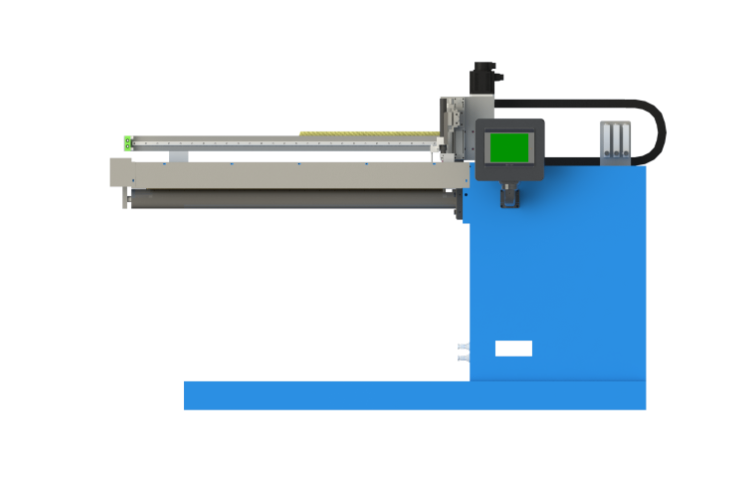

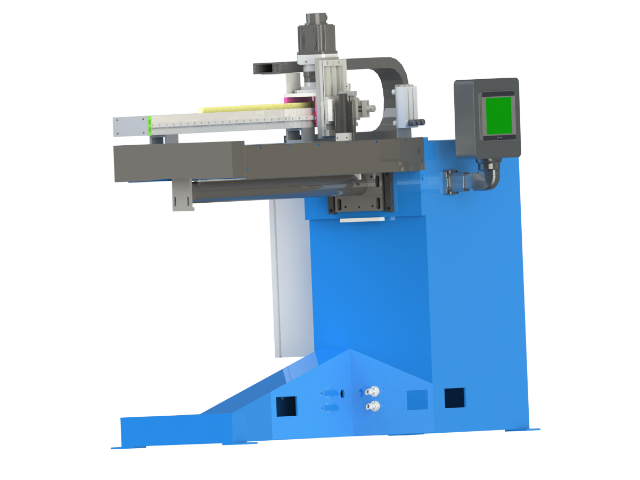

- 型号

- KK-A

- 加工定制

- 是

- 是否进口

- 否

- 用途范围

- 金属制品,汽车用,机械制造,化工设备

- 产地

- 上海

扩管机在汽车行业的应用:从管路到结构件 汽车制造中,扩管机承担着管路成形与结构件加工的双重角色。发动机进排气管需通过扩管机实现法兰端扩径,以保证与气缸的密封连接;底盘悬架中的稳定杆,则采用冷扩工艺增加局部直径,提升抗疲劳强度。某汽车零部件厂商引入数控扩管机后,将排气管扩径工序时间从120秒缩短至45秒,年产能提升至50万件,废品率从3%降至0.8%。9.扩管机模具更换需5分钟,支持圆形、方形、异形等多种截面管材加工。扩管机可以加工出具有复杂几何形状的管件,增加了设计的灵活性。上海全自动扩管机技术升级

扩管机在金属加工领域的技术革新与应用 扩管机作为金属管材加工的关键设备,通过模具扩张与塑形技术,实现管材直径、壁厚及形状的准确调整,大众应用于石油化工、航空航天、汽车制造等工业领域。其工作原理是利用液压或机械传动系统,将管坯固定于模具间,通过内扩或外扩方式施加均匀压力,使管材在常温或加热状态下发生塑性变形,满足复杂构件的成型需求。 近年来,随着智能制造技术的发展,扩管机正朝着自动化、数字化方向升级。新一代数控扩管机集成了伺服驱动、PLC控制系统及三维建模软件,可实时监测管材变形参数,自动补偿模具间隙,将加工精度控制在±0.05mm以内。某汽车排气管生产企业引入五轴联动扩管机后,产品上海高效扩管机生产源头扩管机可以用于制造具有特殊功能的管材,如导电或隔热管材。

扩管机的绿色制造升级:节能技术与材料循环利用 废料回收与循环利用技术降低了资源消耗。扩管过程中产生的头尾料、切边料,通过撕碎机破碎后,可重新熔炼成管坯,材料回收率达95%。同时,模具材料的再生利用技术也取得突破,废旧硬质合金模具经破碎、球磨、烧结后,性能恢复率达90%,成本为新材料的1/3。 干切削技术减少切削液污染。传统扩管加工需大量切削液冷却润滑,易造成水体污染。新型涂层模具(如TiAlN涂层)可使摩擦系数降低至0.15,实现无切削液加工。某汽车传动轴厂采用干扩管工艺后,年减少切削液消耗120吨,废水处理成本降低60%,同时避免了切削液对管材表面的腐蚀。 绿色制造还体现在设备设计的可拆卸性与模块化。新型扩管机采用标准化接口,部件(如液压阀组、伺服电机)可单独拆卸更换,维修废弃物减少70%。此外,设备报废后,80%的金属结构件可回收再利用,实现全生命周期的资源优化。 政策层面,国家“绿色制造体系建设”政策推动扩管机行业加速转型企业通过申报绿色工厂、采用绿色供应链管理,不提升了品牌形象,还可享受税收优惠与补贴。未来,随着碳足迹核算的普及,低能耗扩管机将成为市场竞争的优势。

扩管机在石油管道建设中的应用 石油天然气长输管道施工中,管道连接质量直接关系到输送安全,扩管机通过对钢管进行机械扩径,实现管道接口的紧密配合,是保障焊接质量的关键设备。 在管道铺设过程中,每根钢管需经过扩管机扩径后才能进行对口焊接。传统焊接采用坡口对接,易因间隙不均导致焊接缺陷,而扩管工艺通过将前一根钢管的端部扩径,使后一根钢管插入其中,形成“承插式”接口,焊接面积增加50%以上,明显提高接头强度。某西气东输项目数据显示,采用扩管连接的管道,焊接合格率从85%提升至98%。 石油管道扩管机主要分为固定式与移动式两类。固定式设备安装在工厂,对钢管进行批量预处理;移动式扩管机则可在施工现场作业,适应野外施工环境。设备通常采用液压驱动,扩径力可达1000吨以上,可处理直径200-1422mm的螺旋焊管或直缝焊管。扩径过程中,设备通过内置传感器监测扩径量,确保椭圆度控制在0.5%以内。 扩管机的使用提高了生产过程的模块化设计能力,因为它可以快速适应新的设计变更。

扩管机:金属管材塑性成形的关键设备 随着新材料的应用,扩管机正朝着智能化方向升级。搭载传感器的智能扩管机可实时监测管材温度、变形量等数据,结合AI算法动态调整工艺参数,生产效率提升30%以上。同时,模块化设计使设备能够快速切换模具,满足多品种小批量生产需求,适应新能源汽车电池壳体、航空发动机导管等精密部件的加工挑战。 未来,扩管机将进一步融合绿色制造理念,通过伺服电机驱动、余热回收系统降低能耗,并探索钛合金、复合材料等难变形材料的成形技术,为装备制造提供更灵活的解决方案。扩管机加工的管件可以用于创建具有特殊抗震性能的管道系统,适用于地震多发区。安徽全自动扩管机优化

扩管机的使用提高了生产过程的适应性,因为它可以快速调整以适应新材料或尺寸。上海全自动扩管机技术升级

汽车排气管扩管机:异形管件的柔性制造方案 轻量化趋势推动了铝合金排气管的应用,对扩管机提出新挑战。铝合金材料塑性好但强度低,易出现起皱缺陷,需采用“轴向补料+径向扩径”复合工艺。扩管机通过夹紧装置限制管材轴向收缩,同时芯棒进给实现扩径,使材料均匀分布。设备的温度控制系统可将管材加热至150-200℃,降低材料屈服强度,提高成形极限。 为适应多品种小批量生产,现代排气管扩管机普遍采用模块化设计。更换不同规格的模具需15分钟,换型效率提升80%。设备的MES系统与整车厂ERP对接,可根据订单自动排产,实现柔性化生产。某合资车企引入智能扩管生产线后,车型切换时间从4小时缩短至30分钟,年产能提升30万辆。 随着新能源汽车的发展,排气管扩管机正拓展至电池冷却管、电机壳体等新领域,通过开发异形截面成形技术,为汽车轻量化与热管理系统提供创新解决方案。上海全自动扩管机技术升级

数控扩管机:智能化升级的管材加工利器 智能化功能的集成进一步提升了设备性能。搭载工业相机的视觉检测系统可自动识别管材初始直径与壁厚,补偿加工参数;AI工艺数据库存储数千组材料配方,输入管材材质、规格后,系统自动推荐优成形方案。某汽车零部件企业引入智能数控扩管机后,新产品调试时间从2天压缩至2小时,大众降低了试错成本。 在大型管件加工领域,数控扩管机可配备移动式工作台,处理长度达12米的管材,通过分段扩径技术实现超长管件的成形。设备的远程监控功能允许工程师通过云端平台查看生产数据,进行故障诊断与工艺优化,实现无人化车间管理。 随着工业4.0的推进,数控扩管机正朝着数字孪生方向发展。通过建立设备...

- 广州高效扩管机工艺升级 2025-10-12

- 可靠扩管机工作原理 2025-10-12

- 北京定制扩管机 2025-10-12

- 上海专业扩管机自主研发 2025-10-12

- 苏州高精度扩管机自主研发 2025-10-12

- 南京全自动扩管机改造 2025-10-12

- 江苏高精密扩管机产地 2025-10-12

- 山东波纹管扩管机厂家 2025-10-11

- 北京安全扩管机特性 2025-10-11

- 浙江定制扩管机源头工厂 2025-10-11

- 南京高精度扩管机改造 2025-10-11

- 金属扩管机源头工厂 2025-10-10

- 浙江液压扩管机生产源头 2025-10-10

- 南京数控扩管机产地 2025-10-10

- 河北高精度扩管机厂家 2025-10-10

- 钛合金扩管机特性 2025-10-10

- 浙江薄壁直缝焊机工作原理 11-15

- 南京加长直缝焊机报价 11-15

- 上海金属直缝焊机源头工厂 11-15

- 杭州自动直缝焊机设备 11-15

- 上海激光直缝焊机哪家好 11-15

- 氩弧焊直缝焊机哪家好 11-14

- 山东加长直缝焊机生产源头 11-14

- 杭州大口径直缝焊机源头工厂 11-14

- 上海机械直缝焊机生产源头 11-14

- 广州激光直缝焊机报价 11-14