- 品牌

- CHNMAG

- 型号

- 齐全

- 电流性质

- 直流,交流

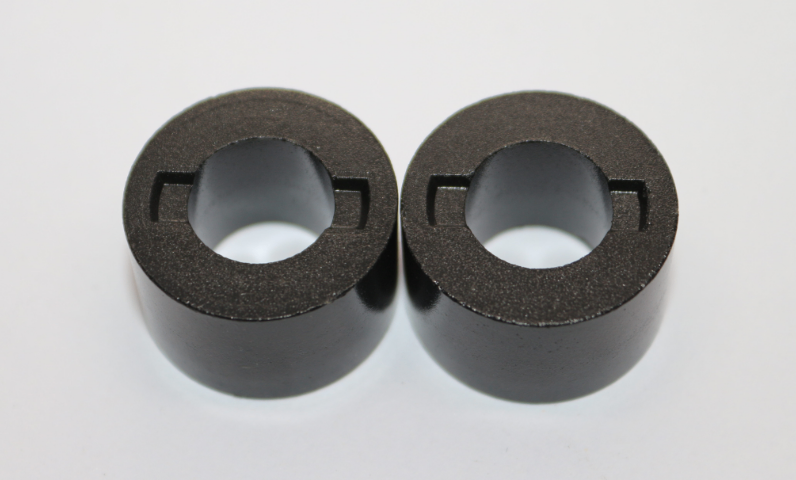

注塑磁体是一类通过将磁粉与特定的聚合物材料(如 PA6、PA12、PPS 等树脂)充分混合,随后借助注塑机,利用注射成型工艺制造而成的磁性部件。在注塑过程中,磁粉在磁场的作用下实现定向排列,进而形成所需的磁性能。这种制造方式巧妙地融合了磁粉的磁性特质与聚合物的成型优势,使得注塑磁体具备了独特的性能与广泛的应用前景。其原理关键在于利用外部磁场对磁粉的作用,精确控制磁粉在聚合物基体中的分布与取向,从而赋予磁体特定的磁特性,满足不同领域的使用需求。全球注塑磁体市场2025年预计达$12亿,CAGR 8.5%(Grand View数据)。泰州抗腐蚀注塑磁体生产厂家

注塑磁体在性能稳定性方面表现出色。由于磁粉均匀地分散在聚合物基体中,且经过一系列严格的制造工艺处理,使得磁体在不同的环境条件下都能保持较为稳定的磁性能和物理性能。在一定的温度、湿度和机械振动等环境因素变化范围内,注塑磁体的磁性、尺寸和机械强度等性能指标波动较小。例如,在汽车发动机舱等高温、高振动的恶劣环境中,注塑磁体能够可靠地工作,为汽车电机、传感器等部件提供稳定的磁场。同时,聚合物材料对磁粉的包裹也起到了一定的防护作用,减少了磁粉与外界环境的接触,提高了磁体的抗氧化和耐腐蚀性能,进一步保证了其性能的长期稳定性,延长了产品的使用寿命。嘉兴精密注塑磁体在电机中的应用注塑磁体的机械强度(抗拉>60MPa)优于烧结磁体,抗冲击性强。

磁场取向是提升注塑磁体性能的关键技术。取向方式包括轴向、径向及多极取向,其中径向多极取向(如24极磁环)需采用分段式模具设计,确保相邻磁极间距误差<0.05mm。取向度(f)与磁性能呈正相关:当f从80%提升至95%时,Br增加18%,(BH)max提升35%。日本住友金属采用Halbach阵列优化磁场分布,使磁体表面磁通密度提升40%,应用于无人机电机可降低功耗25%。此外,模温控制(80-120℃)可减少取向弛豫,使磁粉排列稳定性提高20%。。

盐雾试验(如ASTM B117)评估注塑磁体耐腐蚀性,尤其是镀层质量。测试条件为5% NaCl溶液、35℃连续喷雾。钕铁硼注塑磁体镍镀层需通过48小时测试(锈蚀面积<5%),而汽车级要求96小时。失效模式包括:1)镀层孔隙导致磁粉腐蚀;2)树脂-磁粉界面水解(PA6在湿热环境下易劣化)。改进方案:1)采用多层镀(Ni-Cu-Ni厚度≥15μm);2)改用PPS或PA12等高耐水解树脂;3)添加气相防锈剂(VCI)。案例:博世EPS电机磁体通过“纳米封孔镀层+PA46基体”组合,实现1000小时盐雾零失效。超薄注塑磁体(0.3mm)用于柔性电子,如可穿戴设备。

注塑磁体面临的回收挑战:注塑磁体回收面临材料分离难题:(1)树脂-磁粉化学键合(需热解或溶剂溶解);(2)钕铁硼磁粉氧化失效。解决回收问题的现行方法:(1)机械粉碎后浮选分离(回收率<60%);(2)超临界CO2萃取(成本高昂)。欧盟BATREE项目开发氢破碎技术:将废旧磁体在H2中粉碎,磁粉直接用于新注塑。经济性分析:回收钕铁硼粉体成本比原生粉低30%,但性能下降15%-20%。政策驱动:2025年起德国强制要求磁体含20%再生材料。智能工厂通过IoT监控注塑磁体生产参数,提升良率至99%+。嘉兴低损耗注塑磁体加工

注塑磁体的密度为3.8-6g/cm³,低于烧结磁体,可减轻设备重量。泰州抗腐蚀注塑磁体生产厂家

注塑磁体的机械性能与耐环境特性:注塑磁体的机械性能由粘结剂决定:PA6基磁体弯曲强度75-80 MPa,冲击强度12 kJ/m²,适合抗振动场景;PPS基产品热变形温度180℃,可用于发动机舱环境。耐环境性方面:温度稳定性:铁氧体磁体工作温度-40~150℃,钕铁硼磁体(高Hcj牌号)可达180℃;耐腐蚀性:未涂层磁体在95%湿度下1000小时增重<0.5%,电泳涂层可使耐盐雾性能提升10倍;尺寸精度:典型公差±0.08mm,精密级可达±0.03mm,满足VCM电机磁路间隙要求。 泰州抗腐蚀注塑磁体生产厂家

- 佛山国产注塑磁体在电机中的应用 2025-11-20

- 杭州抗腐蚀注塑磁体用途 2025-11-19

- 嘉兴传感器注塑磁体定制 2025-11-19

- 江苏稀土注塑磁体在电机中的应用 2025-11-19

- 宁波高性能注塑磁体在电机中的应用 2025-11-18

- 宁波医疗注塑磁体耐温等级 2025-11-18

- 江苏传感器注塑磁体生产厂家 2025-11-18

- 宁波稀土注塑磁体 2025-11-17

- 扬州电机用注塑磁体 2025-11-17

- 深圳铁氧体注塑磁体性价比 2025-11-17

- 宁波好用的注塑磁体加工 2025-11-15

- 中山高性能注塑磁体 2025-11-14