- 品牌

- CHNMAG

- 型号

- 齐全

- 电流性质

- 直流,交流

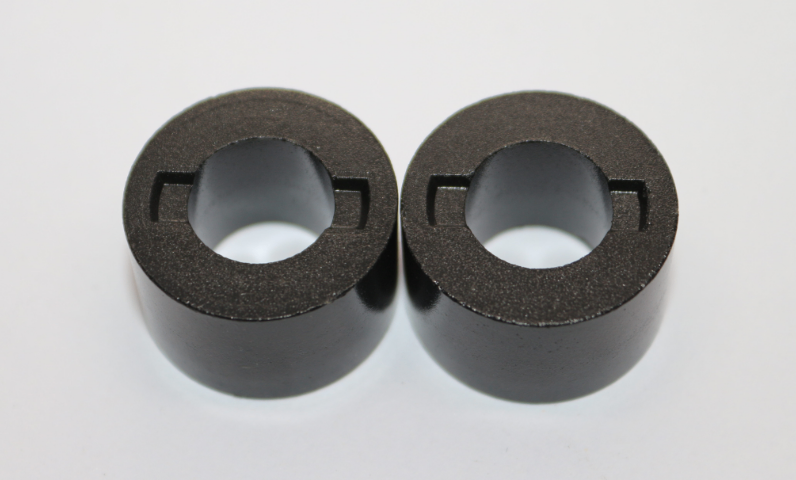

注塑磁体的尺寸精度与微观结构控制:注塑磁体的尺寸公差通常为±0.1mm(精密件可达±0.05mm),优于烧结磁体的±0.3mm。关键控制点包括:收缩率补偿:尼龙基磁体收缩率0.5%-0.8%,模具需放大对应比例。熔接线强度:多浇口设计易产生熔接线,通过提高模温或调整注射速度改善。磁粉分布均一性:螺杆头设计防回流结构,避免磁粉沉降导致上下层密度差。在电子磁阀案例中,0.3mm薄壁处的磁粉分布均匀性通过μ-CT扫描验证,密度偏差<2%。中国注塑磁体产量占全球60%,主要出口欧美日韩高级市场。江苏高性能注塑磁体

柔性注塑磁体采用TPE(热塑性弹性体)或橡胶基体,磁粉填充率60%-70%,可弯曲至半径5mm不断裂。关键工艺:1)磁粉-弹性体预混造粒(避免团聚);2)低温注塑(<180℃防止硫化失效);3)磁场辅助成型(提升各向异性)。应用:1)医疗MRI定位垫(贴合人体曲线);2)智能包装磁性封口(拉伸率>150%)。陶氏化学开发的SEBS基柔性磁体,磁感应强度0.3-0.5T,已用于苹果MagSafe配件。技术瓶颈:1)磁粉沉降导致厚度方向性能梯度;2)反复形变后磁衰减(>1000次循环衰减约8%)。泰州高磁能积注塑磁体盐雾测试验证注塑磁体镀层耐腐蚀性,镍镀层需通过48小时标准。

电动助力转向(EPS)电机是注塑磁体的高级应用案例,要求磁体具备高矫顽力(Hcj>800kA/m)和耐温性(-40℃~150℃)。典型设计:1)各向异性钕铁硼磁环(8-16极);2)PPS基体(耐齿轮油腐蚀);3)0.05mm径向充磁公差。丰田普锐斯EPS系统采用住友注塑磁体,磁能积9.5MGOe,相比烧结磁体减重20%。技术难点:1)多极充磁角度偏差需<±1°;2)高速注塑时磁粉取向控制。2023年全球汽车注塑磁体市场规模达3.2亿美元(Frost & Sullivan数据),年增长率12%。

经过混炼后的物料需要进一步加工成适合注塑机使用的粒料,这一过程即为造粒。造粒的目的是将混合物料制成具有一定形状和尺寸的颗粒,便于在注塑机中精确计量和输送,同时也有助于提高物料的流动性和成型性能。常见的造粒方法包括挤出造粒、热切造粒等。以挤出造粒为例,混炼后的物料通过挤出机挤出,然后经过切粒装置切成均匀的颗粒。在造粒过程中,需要控制好挤出速度、切粒频率以及冷却条件等参数,以保证粒料的尺寸精度和质量稳定性。合格的粒料应具有外观均匀、无杂质、流动性良好等特点,这样才能在注塑成型过程中顺利填充模具型腔,确保磁体的成型质量。注塑磁体的磁性能取决于磁粉类型,钕铁硼磁能积为5-10MGOe,铁氧体为1-3MGOe。

材料配置是注塑磁体制造的首要环节,也是确保磁体性能一致性的关键步骤。在这一过程中,需要严格按照既定的配方,精确称取磁粉、聚合物以及各种添加剂。磁粉的比例直接影响磁体的磁性强弱,聚合物的用量则关系到磁体的成型质量和机械性能。添加剂的种类和用量也不容忽视,它们可能用于改善材料的流动性、提高磁体的抗氧化性能等。例如,在生产注塑钕铁硼磁体时,精确控制钕铁硼磁粉与 PA12 的比例,以及适量添加润滑剂,能够保证后续加工过程中材料的顺利流动和磁体的高质量成型。任何材料比例的偏差都可能导致磁体性能的波动,影响产品质量。磁-热耦合仿真软件助力注塑磁体设计,缩短开发周期50%。佛山耐高温注塑磁体耐温等级

注塑磁体的尺寸收缩率约0.3-0.8%,模具设计需预留补偿余量。江苏高性能注塑磁体

注塑磁体行业正朝着高性能化、绿色化与智能化方向发展:材料创新:钐铁氮磁粉((BH)max=15 MGOe)可减少稀土用量50%,成本降低20%;工艺革新:3D打印注塑磁体实现复杂磁路一体化成型,开发周期缩短40%;回收技术:过氧化氢氧化法可高效去除PPS粘结剂,磁粉回收率>95%,符合欧盟ESG要求。但行业仍面临稀土价格波动(Nd价格年波动率30%)、高级设备依赖进口(日本住友注塑机占比70%)等挑战,亟需突破磁粉分散均匀性与模具设计软件国产化瓶颈。江苏高性能注塑磁体

- 佛山国产注塑磁体在电机中的应用 2025-11-20

- 杭州抗腐蚀注塑磁体用途 2025-11-19

- 嘉兴传感器注塑磁体定制 2025-11-19

- 江苏稀土注塑磁体在电机中的应用 2025-11-19

- 宁波高性能注塑磁体在电机中的应用 2025-11-18

- 宁波医疗注塑磁体耐温等级 2025-11-18

- 江苏传感器注塑磁体生产厂家 2025-11-18

- 宁波稀土注塑磁体 2025-11-17

- 扬州电机用注塑磁体 2025-11-17

- 深圳铁氧体注塑磁体性价比 2025-11-17

- 宁波好用的注塑磁体加工 2025-11-15

- 中山高性能注塑磁体 2025-11-14