- 品牌

- CHNMAG

- 型号

- 齐全

- 电流性质

- 直流,交流

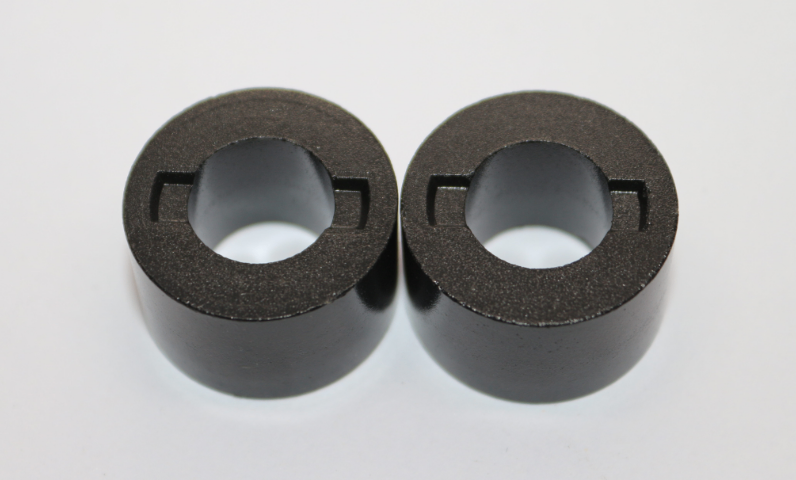

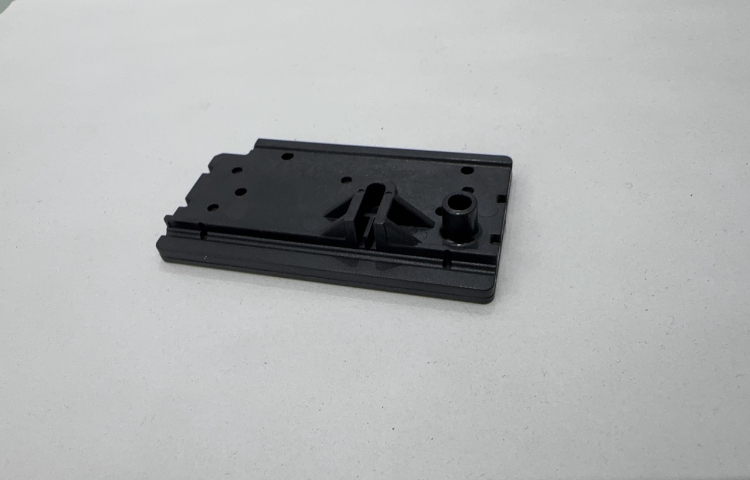

注塑钕铁硼磁体凭借其独特的优势,在高级电机、精密传感器等领域大放异彩。钕铁硼材料本身就具有非常高的磁能积,这一特性赋予了注塑钕铁硼磁体强大的磁性能。在高性能微型电机,例如步进电机、无刷电机中,它能够提供强大而稳定的磁场,使电机具备高扭矩、高精度的运转性能。这对于电子设备、自动化生产线等对电机性能要求严苛的应用场景来说至关重要,能够确保设备实现精细的运动控制和高效的运行,提升整个系统的性能和稳定性。欧盟新规要求注塑磁体可回收率>85%,促进材料创新。深圳传感器注塑磁体镀层选择

柔性注塑磁体采用TPE(热塑性弹性体)或橡胶基体,磁粉填充率60%-70%,可弯曲至半径5mm不断裂。关键工艺:1)磁粉-弹性体预混造粒(避免团聚);2)低温注塑(<180℃防止硫化失效);3)磁场辅助成型(提升各向异性)。应用:1)医疗MRI定位垫(贴合人体曲线);2)智能包装磁性封口(拉伸率>150%)。陶氏化学开发的SEBS基柔性磁体,磁感应强度0.3-0.5T,已用于苹果MagSafe配件。技术瓶颈:1)磁粉沉降导致厚度方向性能梯度;2)反复形变后磁衰减(>1000次循环衰减约8%)。深圳柔性注塑磁体定制自润滑注塑磁体添加PTFE,适用于免维护轴承。

注塑磁体行业正朝着高性能化、绿色化与智能化方向发展:材料创新:钐铁氮磁粉((BH)max=15 MGOe)可减少稀土用量50%,成本降低20%;工艺革新:3D打印注塑磁体实现复杂磁路一体化成型,开发周期缩短40%;回收技术:过氧化氢氧化法可高效去除PPS粘结剂,磁粉回收率>95%,符合欧盟ESG要求。但行业仍面临稀土价格波动(Nd价格年波动率30%)、高级设备依赖进口(日本住友注塑机占比70%)等挑战,亟需突破磁粉分散均匀性与模具设计软件国产化瓶颈。

混炼是将磁粉与粘结剂充分混合均匀的重要工序。通过专门的混炼设备,在一定的温度和剪切力作用下,使磁粉均匀地分散在聚合物基体中。良好的混炼效果能够确保磁体在后续加工和使用过程中,磁性能均匀分布,避免出现局部磁性差异过大的情况。例如,采用双螺杆挤出机进行混炼,能够通过螺杆的高速旋转和特殊的螺纹设计,实现磁粉与聚合物的高效混合。在混炼过程中,还需要密切关注温度的控制,因为过高的温度可能导致聚合物降解,影响材料性能;而过低的温度则可能使混合不均匀。只有精确控制混炼工艺参数,才能获得高质量的混合物料,为后续的造粒和注塑成型奠定良好基础。汽车微电机采用注塑磁体,如雨刮电机、座椅调节电机,占比30%以上。

永磁直流电机中,注塑铁氧体的身影也十分常见。它作为电机的关键磁性部件,为电机提供稳定而强大的磁场,驱动电机高效运转。在家电领域的小型电机,如风扇电机、洗衣机电机等,以及汽车行业的一些辅助电机中,注塑铁氧体的良好磁性能和稳定性保障了电机能够持续输出稳定的功率,并且在长时间运行过程中保持可靠的性能。其抗震耐冲击的特性,使电机即便在复杂的工作环境下,也能稳定运行,减少故障发生的概率,为各类设备的正常运行提供坚实保障。超薄注塑磁体(0.3mm)用于柔性电子,如可穿戴设备。广州注塑磁体在电机中的应用

磁滞回线分析可判断注塑磁体的磁化效率,降低电机铁损。深圳传感器注塑磁体镀层选择

高低温循环(-40℃~150℃,1000次)验证注塑磁体在极端温度下的可靠性。主要失效机理:(1)树脂与磁粉热膨胀系数差异(尼龙CTE≈80×10⁻⁶/℃ vs 钕铁硼≈5×10⁻⁶/℃)导致界面开裂;(2)低温脆化(PA6在-20℃冲击强度下降50%)。改进方向:(1)添加玻璃纤维(15%-20%)降低CTE;(2)开发聚芳醚酮(PAEK)基耐高温磁体(连续使用温度250℃)。博世某款驱动电机磁体通过"PPS+30%玻纤"方案,在-40℃~180℃循环后磁通衰减<3%。深圳传感器注塑磁体镀层选择

- 佛山国产注塑磁体在电机中的应用 2025-11-20

- 杭州抗腐蚀注塑磁体用途 2025-11-19

- 嘉兴传感器注塑磁体定制 2025-11-19

- 江苏稀土注塑磁体在电机中的应用 2025-11-19

- 宁波高性能注塑磁体在电机中的应用 2025-11-18

- 宁波医疗注塑磁体耐温等级 2025-11-18

- 江苏传感器注塑磁体生产厂家 2025-11-18

- 宁波稀土注塑磁体 2025-11-17

- 扬州电机用注塑磁体 2025-11-17

- 深圳铁氧体注塑磁体性价比 2025-11-17

- 宁波好用的注塑磁体加工 2025-11-15

- 中山高性能注塑磁体 2025-11-14