- 品牌

- CHNMAG

- 型号

- 齐全

- 电流性质

- 直流,交流

磁场取向是提升注塑磁体性能的关键技术。取向方式包括轴向、径向及多极取向,其中径向多极取向(如24极磁环)需采用分段式模具设计,确保相邻磁极间距误差<0.05mm。取向度(f)与磁性能呈正相关:当f从80%提升至95%时,Br增加18%,(BH)max提升35%。日本住友金属采用Halbach阵列优化磁场分布,使磁体表面磁通密度提升40%,应用于无人机电机可降低功耗25%。此外,模温控制(80-120℃)可减少取向弛豫,使磁粉排列稳定性提高20%。。注塑磁体生产需精确控制注塑温度(280-320℃)和压力(80-120MPa),避免磁粉氧化。江苏传感器注塑磁体制造商

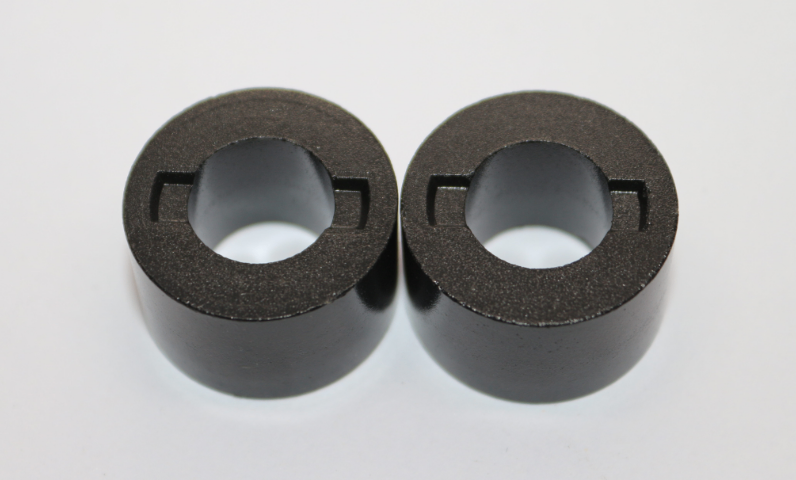

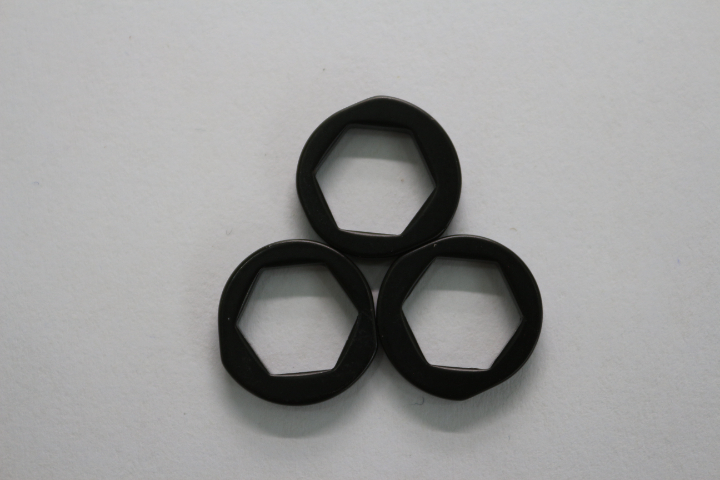

注塑磁体与传统磁体相比,具有极为突出的形状结构灵活性。借助注塑成型工艺,它能够像塑料制品一样被加工成各种复杂多变的形状。无论是具有特殊几何形状的小型精密部件,还是带有复杂内部结构的大型磁体组件,注塑磁体都能够轻松实现。例如,在一些微型电机中,需要磁体具有特殊的异形结构,以优化电机的性能和空间布局,注塑磁体可以通过定制模具,精确制造出满足要求的形状。这种形状结构的灵活性为产品设计提供了极大的自由度,使得工程师能够根据具体的应用场景和功能需求,设计出比较合适的磁体形状,从而提高整个产品系统的性能和效率。电机用注塑磁体供应商汽车微电机采用注塑磁体,如雨刮电机、座椅调节电机,占比30%以上。

注塑磁体在性能稳定性方面表现出色。由于磁粉均匀地分散在聚合物基体中,且经过一系列严格的制造工艺处理,使得磁体在不同的环境条件下都能保持较为稳定的磁性能和物理性能。在一定的温度、湿度和机械振动等环境因素变化范围内,注塑磁体的磁性、尺寸和机械强度等性能指标波动较小。例如,在汽车发动机舱等高温、高振动的恶劣环境中,注塑磁体能够可靠地工作,为汽车电机、传感器等部件提供稳定的磁场。同时,聚合物材料对磁粉的包裹也起到了一定的防护作用,减少了磁粉与外界环境的接触,提高了磁体的抗氧化和耐腐蚀性能,进一步保证了其性能的长期稳定性,延长了产品的使用寿命。

注塑磁体的尺寸精度与微观结构控制:注塑磁体的尺寸公差通常为±0.1mm(精密件可达±0.05mm),优于烧结磁体的±0.3mm。关键控制点包括:收缩率补偿:尼龙基磁体收缩率0.5%-0.8%,模具需放大对应比例。熔接线强度:多浇口设计易产生熔接线,通过提高模温或调整注射速度改善。磁粉分布均一性:螺杆头设计防回流结构,避免磁粉沉降导致上下层密度差。在电子磁阀案例中,0.3mm薄壁处的磁粉分布均匀性通过μ-CT扫描验证,密度偏差<2%。磁-热耦合仿真软件助力注塑磁体设计,缩短开发周期50%。

随着科技进步与各行业对高性能磁性材料需求增长,注塑磁体前景广阔。材料研发上,探索新型高性能磁粉与聚合物粘结剂,提升磁体综合性能,如提高耐热、耐腐蚀性能。制造工艺持续优化创新,提升生产效率、降低成本,实现更精细磁性能与尺寸精度控制。新兴技术如物联网、人工智能、新能源汽车发展,为注塑磁体开拓新应用场景,用于物联网微型传感器、新能源汽车驱动电机与电池管理系统等。未来,注塑磁体将在推动各行业技术进步与产品升级中发挥更重要作用,成为磁性材料领域极具潜力的发展方向。人工智能优化注塑磁体充磁参数,降低涡流损耗15%。浙江异形注塑磁体耐温等级

欧盟新规要求注塑磁体可回收率>85%,促进材料创新。江苏传感器注塑磁体制造商

注塑磁体面临的回收挑战:注塑磁体回收面临材料分离难题:(1)树脂-磁粉化学键合(需热解或溶剂溶解);(2)钕铁硼磁粉氧化失效。解决回收问题的现行方法:(1)机械粉碎后浮选分离(回收率<60%);(2)超临界CO2萃取(成本高昂)。欧盟BATREE项目开发氢破碎技术:将废旧磁体在H2中粉碎,磁粉直接用于新注塑。经济性分析:回收钕铁硼粉体成本比原生粉低30%,但性能下降15%-20%。政策驱动:2025年起德国强制要求磁体含20%再生材料。江苏传感器注塑磁体制造商

- 佛山国产注塑磁体在电机中的应用 2025-11-20

- 杭州抗腐蚀注塑磁体用途 2025-11-19

- 嘉兴传感器注塑磁体定制 2025-11-19

- 江苏稀土注塑磁体在电机中的应用 2025-11-19

- 宁波高性能注塑磁体在电机中的应用 2025-11-18

- 宁波医疗注塑磁体耐温等级 2025-11-18

- 江苏传感器注塑磁体生产厂家 2025-11-18

- 宁波稀土注塑磁体 2025-11-17

- 扬州电机用注塑磁体 2025-11-17

- 深圳铁氧体注塑磁体性价比 2025-11-17

- 宁波好用的注塑磁体加工 2025-11-15

- 中山高性能注塑磁体 2025-11-14