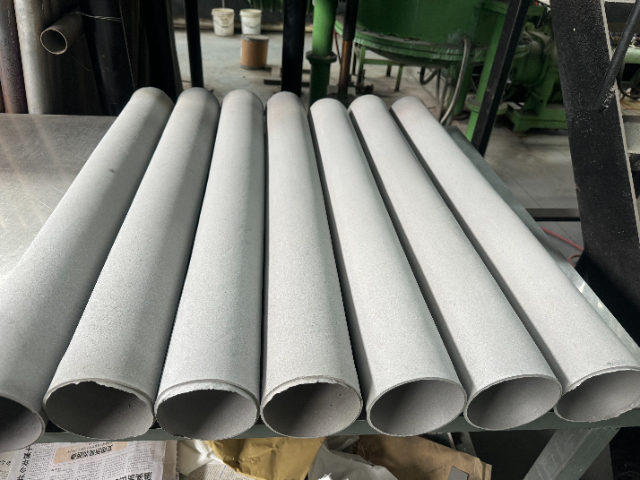

金属粉末烧结管在材料选择上具有多样性。几乎所有的金属和合金粉末都可以用于制备烧结管,包括不锈钢、钛、镍、铜及其合金等。这种材料选择的灵活性使得可以根据不同应用场景的需求,选择适合的基体材料。例如,在腐蚀性环境中可选择耐蚀合金,在高温场合可选用耐热材料,扩展了烧结管的应用范围。复杂结构成型能力是金属粉末烧结管的另一大优势。粉末冶金工艺可以制备出传统加工方法难以实现的复杂结构,如梯度孔隙结构、多层复合结构等。这种能力使烧结管能够满足特殊应用场景的定制化需求。同时,金属粉末烧结管还具有良好的二次加工性能,可以通过焊接、机加工等方式与其他部件集成,提高了设计自由度。创新采用可降解金属粉末制造临时用烧结管,完成使命后自然降解,绿色环保。台州金属粉末烧结管供货商

高温稳定性烧结金属管(如Inconel 625、钼合金)可在1000°C以上长期工作,优于塑料或陶瓷过滤器。适用于高温气体过滤(如燃煤电厂除尘)、热交换器管。耐腐蚀性可选耐蚀材料(如钛、哈氏合金、316L不锈钢),适用于:强酸/强碱环境(如电镀液过滤)。海水淡化设备(抗氯离子腐蚀)。化工管道(耐硫化氢腐蚀)。高比强度通过热等静压(HIP)或烧结后处理,金属粉末管的力学性能接近锻造材料,但重量更轻。适用于航空航天(如飞机液压管路)、汽车(轻量化排气管)。中山金属粉末烧结管利用 3D 打印定制化金属粉末,制造具有复杂内部结构的烧结管。

大数据分析优化使用性能。历史运行数据训练寿命预测模型;实时监测数据识别异常模式;云计算平台提供优化建议。德国西门子开发的烧结管健康管理系统,提前两周预测失效风险,准确率达90%。自适应控制系统提升运行效率。基于物联网的智能阀门调节流量分配;机器学习算法优化反冲洗策略;数字孪生技术模拟不同工况下的性能变化。日本三菱公司创新的自优化过滤系统,能耗降低15%,维护成本减少30%。规模化生产一致性仍是行业痛点。大尺寸烧结管(直径>500mm)的密度均匀性控制困难;批量生产中的性能波动导致良率问题;特殊材料烧结工艺尚未完全成熟。特别是在增材制造领域,打印效率与精度的矛盾亟待解决,目前高精度打印速度慢,难以满足工业化量产需求。极端环境应用面临材料限制。超高温(>1200℃)条件下材料性能退化;强腐蚀介质中长效稳定性不足;辐照环境中的微观结构演变机制不明确。此外,多功能集成带来的界面问题和性能折衷也需要创新解决方案。

高保真数字孪生技术将实现对烧结管的全程监控。从原材料到退役回收,每个产品都将有对应的数字副本记录全部历史数据。法国达索系统(DassaultSystèmes)正在为航空航天领域开发的烧结管数字孪生平台,可精确预测不同飞行阶段的性能变化,提前发现潜在故障。这种技术将使关键部件的可靠性提升一个数量级。区块链技术确保质量追溯与知识保护。每个烧结管产品的制造工艺、性能数据和维修记录都将上链存储,不可篡改。同时,新材料配方和工艺诀窍也可通过智能合约保护,在授权范围内共享。中国材料研究学会正在构建的粉末冶金区块链平台,已吸引上百家企业加入,促进了行业协作创新。设计梯度成分的金属粉末来生产烧结管,使烧结管不同部位呈现不同性能,满足多元需求。

进入21世纪,增材制造技术(3D打印)开始应用于金属粉末烧结管的制备。选择性激光熔化(SLM)、电子束熔化(EBM)等先进工艺可以直接从数字模型制造出具有复杂内部结构的烧结管,突破了传统成型技术的限制。这些新兴工艺不仅提高了设计自由度,还能实现梯度孔隙、功能集成等创新结构。同时,计算机模拟技术的应用使工艺优化更加科学高效,缩短了产品开发周期。近年来,新型烧结技术如微波烧结、火花等离子体烧结(SPS)等也开始用于金属粉末烧结管的制备。这些技术具有烧结时间短、能耗低、产品性能优异等特点,了烧结工艺的发展方向。特别是对于高熔点金属和难烧结材料,这些新型烧结技术展现出独特优势,进一步扩展了金属粉末烧结管的材料选择范围。制备含金属卤化物的粉末制作烧结管,赋予其特殊的光学与电学性能。鹰潭金属粉末烧结管货源厂家

制备含金属硫化物的粉末制作烧结管,赋予其特殊光电与化学稳定性。台州金属粉末烧结管供货商

结构功能一体化设计是前沿方向。将传感元件嵌入烧结管壁,制成智能监测过滤器;集成PZT压电材料的自感知烧结管,可实时监测堵塞状态;形状记忆合金(SMA)烧结管实现温度自适应孔径调节。中国清华大学开发的导电-过滤双功能烧结管,通过碳纳米管修饰孔隙表面,同时实现流体过滤和电化学检测。能量转换功能集成展现新应用。多孔热电材料烧结管可将废热转化为电能;压电材料烧结管用于能量收集;光催化涂层烧结管实现太阳能驱动水处理。日本东京大学研制的热电-过滤复合烧结管,在工业废气处理中同步实现颗粒物过滤和余热发电,能量转换效率达5%。台州金属粉末烧结管供货商