- 品牌

- 京雕

- 服务项目

- 车铣复合

数控车铣复合加工具有诸多明显优势。首先是加工效率大幅提高,由于在一次装夹中可以完成多个工序的加工,减少了工件的装夹次数和机床间的转运时间,从而明显缩短了生产周期。以加工一个复杂的轴类零件为例,传统加工可能需要多台机床、多次装夹,耗时数小时甚至数天;而采用数控车铣复合机床,可能只需几十分钟就能完成全部加工工序。其次是加工精度明显提升,一次装夹避免了多次装夹带来的定位误差,同时机床的高精度传动部件和先进的数控系统能够保证加工过程的稳定性和准确性,从而提高零件的加工精度。此外,数控车铣复合加工还可以实现一些传统加工难以完成的复杂形状加工,如异形曲面、非对称结构等,为零件的设计提供了更大的自由度,有助于开发出更具创新性和竞争力的产品。车铣复合的工艺仿真技术,可提前预知加工过程,优化加工方案。深圳教学车铣复合教育机构

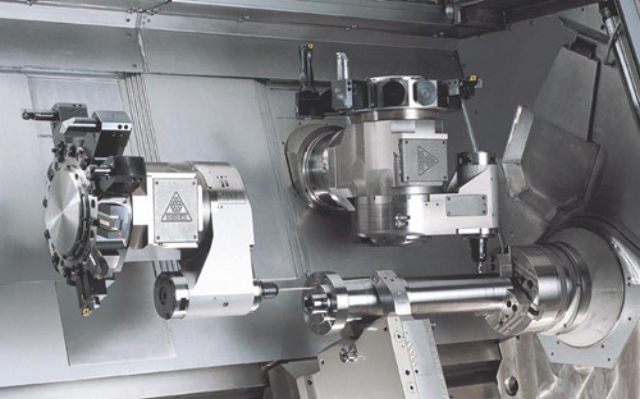

车铣复合机床突破传统加工模式,将车削、铣削、镗孔、攻丝等多种工艺集成于一体,通过一次装夹即可完成复杂零件的多工序加工。以航空发动机叶片为例,传统加工需在车床、铣床、钻床上反复装夹,不仅效率低,还易产生累计误差。而车铣复合机床通过五轴联动技术,可在同一设备上实现叶片曲面铣削、根部钻孔及轮廓车削,将加工周期缩短 40%,精度提升至微米级。东莞京雕教育的实训车间配备新代系统车铣复合设备,学员可系统学习复合加工工艺编程与调试,掌握这种 “一站式” 加工的技术。广东车铣复合机构车铣复合在船舶制造中,用于加工船用螺旋桨等关键部件,提升航行性能。

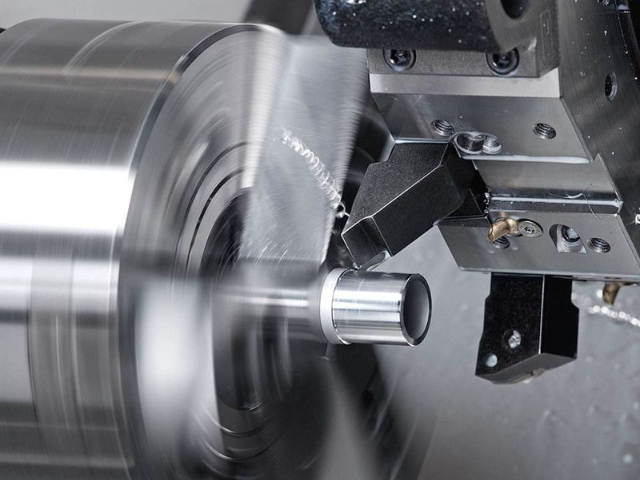

数控车铣复合机床的结构设计巧妙且复杂。它通常具备车削主轴和铣削主轴,车削主轴一般安装在床头箱内,能够带动工件高速旋转,实现车削加工,如外圆车削、内孔车削、端面车削等。铣削主轴则安装在刀塔或单独的铣削头上,可安装各种铣刀,进行平面铣削、轮廓铣削、曲面铣削等操作。此外,机床还配备了多个直线轴(X、Y、Z轴)和旋转轴(如B轴、C轴),通过这些轴的联动运动,刀具能够在三维空间内实现复杂的运动轨迹,从而完成各种复杂形状零件的加工。例如,一些高级的数控车铣复合机床具有五轴联动功能,可以加工出螺旋桨、叶轮等具有复杂曲面的零件。同时,机床还采用了高精度的导轨、丝杠等传动部件,以及先进的数控系统,以确保机床的高速、高精度运行。

随着制造业向智能化、柔性化发展,京雕教育五轴加工培训正朝着“复合化+智能化”方向升级。一方面,课程融入增材制造(3D打印)与五轴减材加工的复合技术,学员可学习金属3D打印后处理(如支撑去除、表面精加工)的五轴加工工艺,满足航空航天轻量化零件的一体化制造需求。另一方面,引入AI编程技术,通过机器学习算法自动生成比较好刀具路径,减少人工编程时间50%以上。此外,京雕教育正研发五轴加工的虚拟调试系统,学员可在虚拟环境中模拟机床故障、参数优化等场景,提升解决实际问题的能力。未来,京雕教育将进一步拓展医疗植入物、新能源电池模具等新兴领域的五轴加工技术培训,助力中国制造业在全球高级竞争中占据技术制高点。车铣复合机床的高刚性结构,为强力切削与精细铣削提供稳定的加工平台。

车铣复合加工通过整合车削与铣削工序,明显提升了加工精度。在传统加工中,工件多次装夹易产生定位误差,而车铣复合机床一次性装夹就能完成多种加工。例如,在航空航天领域的精密轴类零件制造中,其复杂的外形轮廓和严格的尺寸公差要求,车铣复合利用高精度的主轴和先进的控制系统,确保了各加工面之间的同轴度、垂直度等形位公差在极小范围内。同时,实时的刀具检测与补偿系统能够及时修正刀具磨损带来的误差,使得终产品的尺寸精度可控制在微米级别,较大提高了航空航天零部件的可靠性和性能,满足了该领域对高精度、高质量零件的严苛需求。车铣复合的智能控制系统,可实时监测加工状态,保障加工过程稳定。阳江三轴车铣复合编程

车铣复合加工时,对工件材料的适应性强,可处理多种金属与非金属。深圳教学车铣复合教育机构

数控车铣复合机床在复杂零件加工中具有不可替代性。在航空航天领域,其用于加工发动机叶片榫槽、涡轮盘等高精度零件,通过一次装夹完成车削外形、铣削榫槽、钻孔等工序,避免多次装夹导致的变形误差;在汽车制造中,车铣复合机床可高效生产传动轴、变速器壳体等部件,将原本需3-5道工序的加工缩短至1道,周期缩短60%以上;在医疗器械领域,其用于加工人工关节、植入物等精密零件,通过动力刀座实现微小孔径(φ0.5mm以下)和复杂曲面的加工,满足生物相容性要求。例如,某航空企业采用车铣复合机床加工航空轴类零件,将原本需2小时的加工时间压缩至40分钟,同时废品率从5%降至0.3%,明显提升了生产效益。深圳教学车铣复合教育机构

- 珠海京雕车铣复合培训机构 2025-10-23

- 汕尾什么是车铣复合培训机构 2025-10-23

- 中山京雕车铣复合教育机构 2025-10-23

- 珠海车铣复合培训 2025-10-23

- 阳江三轴车铣复合编程 2025-10-22

- 五轴车铣复合价格 2025-10-22

- 梅州教学车铣复合加工 2025-10-22

- 深圳车铣复合机床 2025-10-22