- 品牌

- 京雕

- 服务项目

- 车铣复合

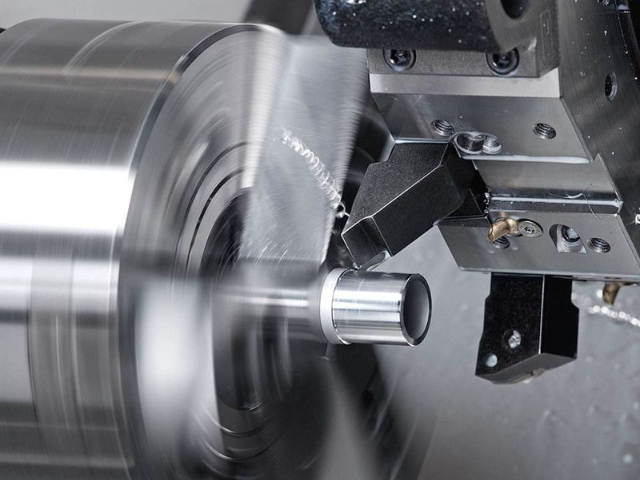

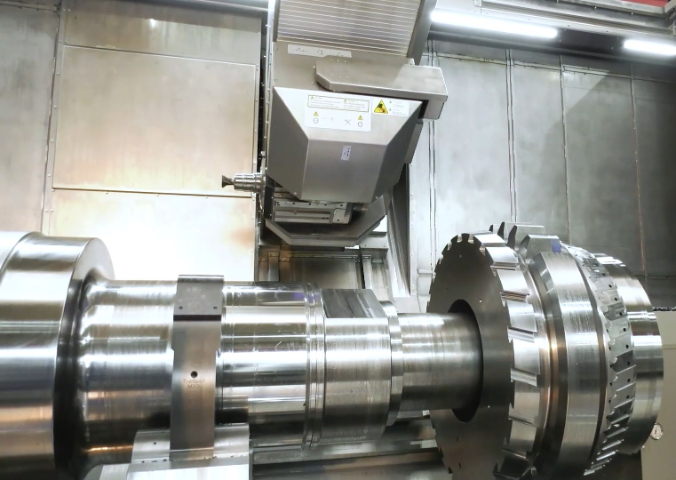

车铣复合加工具有诸多明显优势。首先是加工效率高,由于在一次装夹中可以完成多个工序的加工,减少了工件的装夹次数和机床间的转运时间,从而很大缩短了生产周期。例如,在加工一个复杂的轴类零件时,传统加工可能需要多台机床、多次装夹,而车铣复合机床可以在一台机床上一次性完成车削、铣削、钻孔等全部工序,生产效率可提高数倍。其次是加工精度高,一次装夹避免了多次装夹带来的定位误差,同时机床的高精度传动部件和先进的数控系统能够保证加工过程的稳定性和准确性,从而提高零件的加工精度。此外,车铣复合加工还可以实现一些传统加工难以完成的复杂形状加工,如异形曲面、螺旋槽等,为零件的设计提供了更大的自由度。精密的主轴是车铣复合机床的主要部件,决定着加工的精度与稳定性。三轴车铣复合机构

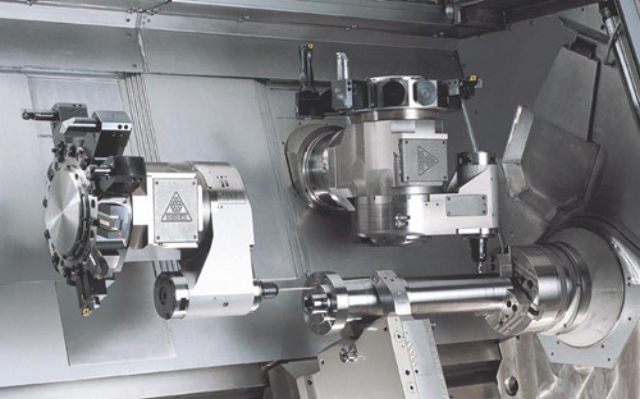

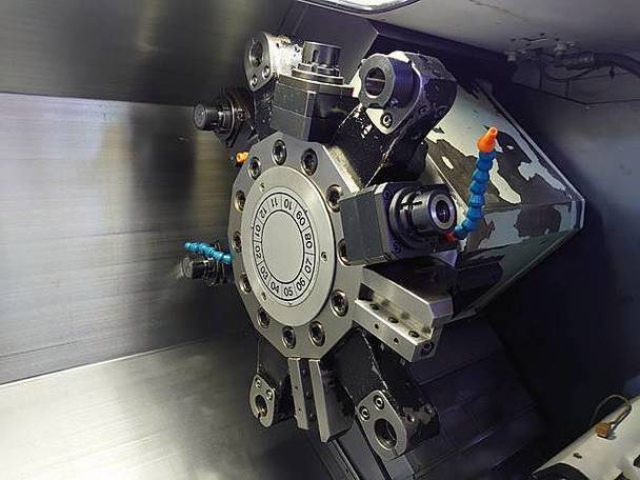

数控车铣复合机床的结构设计融合了车床与铣床的关键部件,形成高度集成的加工单元。其典型结构包括高刚性床身、双主轴系统(车削主轴与铣削主轴)、多工位刀塔及可旋转/摆动的工作台。车削主轴通常采用内藏式电主轴,转速可达6000rpm以上,确保高精度车削;铣削主轴则配备高速直驱系统,转速突破20000rpm,满足复杂曲面加工需求。工作台设计是关键创新点,例如瑞士宝美S192F型机床的工作台具备B轴(旋转轴)与C轴(分度轴)联动功能,可实现360°无死角定位,支持轴类、盘类零件的五轴联动加工。此外,机床集成自动送料装置与在线检测系统,可实时监测切削力、振动等参数,并通过闭环反馈调整加工策略。这种结构集成不仅减少了设备占地面积,还通过功能复合化降低了夹具数量与车间管理成本,使单台机床即可替代传统生产线的部分功能。三轴车铣复合机构车铣复合集车削与铣削于一体,可一次装夹,能减少定位误差,高效完成复杂零件的多工序加工,提升加工精度。

车铣复合编程是针对车铣复合机床这一先进制造设备,运用特定的编程语言和指令系统,规划刀具运动轨迹、设定加工参数,以实现零件高效、精细加工的过程。车铣复合机床集车削、铣削、钻削等多种加工工艺于一身,能在一次装夹中完成复杂零件的多工序加工。而精细的编程是充分发挥其优势的关键。通过合理编程,可减少工件装夹次数,避免多次装夹带来的定位误差,从而提高加工精度;还能优化刀具路径,缩短加工时间,提升生产效率。在航空航天、汽车制造等对零件精度和生产效率要求极高的行业,车铣复合编程的质量直接影响到产品的质量和企业的竞争力。

随着科技的不断进步,车铣复合技术正朝着高速化、高精度化、智能化和复合化的方向发展。高速化方面,机床的主轴转速和进给速度不断提高,能够进一步缩短加工时间,提高生产效率。高精度化方面,通过采用更先进的传动技术、测量技术和数控系统,不断提高机床的加工精度和重复定位精度。智能化方面,引入人工智能、大数据等技术,实现机床的智能诊断、智能优化和智能控制,提高机床的自动化程度和加工质量。然而,车铣复合技术的发展也面临着一些挑战。例如,机床的研发和制造成本较高,限制了其在一些中小企业的推广应用;同时,车铣复合加工的编程和操作难度较大,需要培养大量高素质的专业人才。未来,需要行业各方共同努力,解决这些问题,推动车铣复合技术的广泛应用和持续发展。车铣复合的动态性能优化,可减少加工中的振动,提升工件表面纹理质量。

数控车铣复合技术正朝着智能化、高精度化与多任务集成方向发展。一方面,数控系统与机床技术的融合使加工过程更趋智能,例如通过AI算法优化刀路规划、实时监测切削状态并自动调整参数,提升加工稳定性。另一方面,高精度化体现在主轴系统与刀具系统的升级,如采用气浮主轴、液体静压轴承等技术,使主轴转速突破30000rpm,满足微纳加工需求。多任务集成则是将磨削、检测等功能融入机床,实现“一站式”制造。然而,该技术仍面临挑战:一是数控编程技术需进一步发展,当前通用CAM软件难以完全支持复杂功能(如在线测量、自动送料)的程序编制,需开发专门使用编程系统;二是后置处理技术需提升,确保多工序衔接的精确性;三是行业应用时间短,工艺与编程技术尚处摸索阶段。未来,随着技术成熟与成本降低,车铣复合技术将在更多领域替代传统机床,成为智能制造的关键装备。同时,行业需加强人才培养,掌握复合加工工艺与编程技能,以应对技术升级带来的操作复杂度提升。车铣复合机床的电气控制系统,需具备高可靠性以保障加工连续性。汕尾五轴车铣复合价格

车铣复合设备的维护要点,在于关键部件检测与运动系统的定期保养。三轴车铣复合机构

随着制造业对产品精度和加工效率要求的不断提高,车铣复合技术正朝着智能化、模块化与定制化方向发展。智能化方面,机床将集成更多传感器与数据分析模块,实现加工过程的实时监控与自适应调整。例如,通过监测切削力、振动频率等参数,数控系统可自动优化切削参数,提升加工效率与表面质量。模块化设计则通过标准化接口与可替换功能模块,使机床能够快速适应不同零件的加工需求。例如,用户可根据生产需求选择是否配备自动上下料装置、在线检测系统或特殊刀具库,降低设备升级成本。此外,定制化服务将成为厂商竞争的关键,通过与客户深度合作开发专用机床,满足航空航天、新能源汽车等领域对超精密加工的特殊需求。可以预见,车铣复合技术将持续推动制造业向高效、精细、柔性化方向演进,成为全球工业4.0浪潮中的关键支撑技术。三轴车铣复合机构

- 珠海京雕车铣复合培训机构 2025-10-23

- 汕尾什么是车铣复合培训机构 2025-10-23

- 中山京雕车铣复合教育机构 2025-10-23

- 珠海车铣复合培训 2025-10-23

- 阳江三轴车铣复合编程 2025-10-22

- 五轴车铣复合价格 2025-10-22

- 梅州教学车铣复合加工 2025-10-22

- 深圳车铣复合机床 2025-10-22