- 品牌

- 京雕

- 服务项目

- 齐全

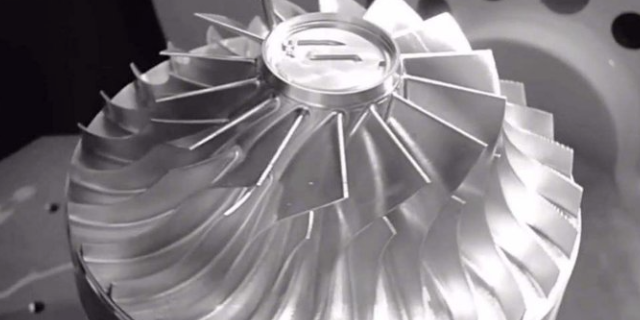

悬臂式五轴机床以其独特的结构设计在机械加工领域独树一帜。它的关键结构特点是主轴箱安装在悬臂梁上,悬臂梁则固定在机床床身的一侧。这种布局使得主轴在水平方向上具有较大的伸出范围,能够轻松加工一些大型工件或需要从侧面进行操作的部件。与传统的五轴机床结构相比,悬臂式五轴机床具有明显的优势。首先,它的结构相对简单紧凑,占地面积小,对于空间有限的车间来说是非常理想的选择。其次,悬臂式结构使得主轴的运动更加灵活,能够快速调整刀具的位置和角度,实现多轴联动加工。例如,在加工一些具有复杂曲面的模具时,悬臂式五轴机床可以通过悬臂梁的摆动和主轴的旋转,使刀具以比较好的姿态接近工件表面,保证加工的精度和效率。此外,这种结构还便于维护和检修,操作人员可以方便地接触到主轴箱和相关部件,进行日常的保养和故障排除。学习五轴编程的前提是熟悉三轴编程,拥有三轴编程基础的人学习五轴会更快。河源五轴车床

随着智能制造技术的迭代,立式五轴机床正加速向智能化、集成化方向发展。人工智能技术的引入,使机床能够实时监测加工状态,通过机器学习算法自动优化刀具路径与切削参数,实现自适应加工;物联网与大数据技术的应用,可构建设备健康管理系统,对机床运行数据进行实时分析,预测故障并提供预防性维护方案,提升设备利用率;此外,轻量化设计与绿色制造理念促使机床采用碳纤维复合材料、节能型伺服系统等新技术,降低能耗与碳排放。未来,立式五轴机床将与数字孪生、工业互联网深度融合,通过虚拟仿真优化加工工艺,实现从设计、加工到检测的全流程智能化管理,成为高级制造业转型升级的关键装备。揭阳五轴车床机加工精度受操作人员技术水平影响,可能存在误差;CNC加工通过精确程序,实现更高精度,减少人为误差。

立式五轴与卧式五轴的关键区别在于工件装夹方式与排屑能力。立式机床的垂直主轴使切屑自然下落,适合加工平面特征较多、排屑要求高的零件,如箱体类工件;而卧式机床的切屑需通过排屑器清理,更适用于深腔、盲孔类零件。例如,在加工航空发动机机匣时,卧式机床可通过第四轴分度实现多面加工,但立式机床通过五轴联动可一次性完成复杂曲面的精加工,减少装夹次数,避免累积误差。此外,立式机床的占地面积通常比卧式机型小30%-50%,且工作台承重能力(一般不超过2吨)低于卧式机床(可达10吨以上),限制了大型工件的加工。因此,立式五轴更适合中小型、高精度零件的批量生产,而卧式五轴则更适合大型、重型零件的单件或小批量加工。

立式五轴机床的性能指标直接影响加工质量。以某机型为例,其X/Y/Z轴行程800×600×550mm,快速进给速度48m/min,B/C轴转速30rpm,主轴功率22kW,扭矩158N·m,支持从铝合金到高温合金的宽泛材料加工。为提升动态性能,部分机型采用直线电机驱动X/Y轴,加速度达1.2G,明显缩短非切削时间。在精度方面,双驱同步控制技术使Y轴定位精度达到±0.003mm,热误差补偿系统可将温度变化引起的定位偏差降低80%。此外,智能刀具管理系统可自动识别刀具磨损状态,通过调整切削参数延长刀具寿命20%以上。运转方式。机床可以进行旋转、平移、倾斜等多种运动方式。

随着制造业的不断升级和发展,数控五轴机床也面临着新的发展趋势。智能化是未来的重要方向之一。机床将配备更先进的传感器和控制系统,能够实现自动编程、自动换刀、自动检测和故障诊断等功能。例如,通过传感器实时监测刀具的磨损情况和工件的加工精度,自动调整切削参数或更换刀具,提高加工效率和质量。高速化和高精度化也是发展趋势。随着新材料和新工艺的不断涌现,对加工速度和精度的要求越来越高。数控五轴机床将采用更先进的驱动系统和刀具技术,提高主轴转速和进给速度,同时进一步提高加工精度。此外,绿色制造理念也将融入到数控五轴机床的发展中。机床将采用更节能的设计和材料,减少能源消耗和环境污染,实现可持续发展。数控机床的发展历程数控机床起源于20世纪50年代。惠州关于五轴定义

此外,编程过程中可能还需要进行点位运动、直线插补、圆弧插补等操作。河源五轴车床

尽管悬臂式五轴机床具有诸多优势,但在发展过程中也面临着一些挑战。首先,悬臂结构在承受较大切削力时,可能会出现振动和变形,影响加工精度和表面质量。因此,如何提高悬臂梁的刚性和稳定性是当前需要解决的关键问题之一。其次,悬臂式五轴机床的编程和操作相对复杂,需要专业的技术人员,人才短缺制约了该技术的推广应用。展望未来,悬臂式五轴机床有着广阔的发展趋势。一方面,随着材料科学和制造技术的不断进步,悬臂梁的结构和材料将得到优化,提高其刚性和抗振性能,从而能够承受更大的切削力,满足更高精度、更复杂零件的加工需求。另一方面,智能化技术将与悬臂式五轴机床深度融合。机床将配备更先进的传感器和控制系统,实现自动编程、自动换刀、自动检测和故障诊断等功能,降低对操作人员的技术要求,提高加工效率和质量。河源五轴车床

- 国产是五轴编程工件绕哪旋转 2025-10-13

- 广州关于五轴基础知识 2025-10-13

- 潮州刀尖跟随五轴联动 2025-09-05

- 惠州ABC真假五轴那个更好 2025-09-05

- 汕头五轴数控普及是 2025-09-05

- 新代五轴培训 2025-09-05

- 湛江UG五轴技术 2025-09-05

- 深圳数控五轴动床式结构 2025-09-04