- 品牌

- 京雕

- 服务项目

- 齐全

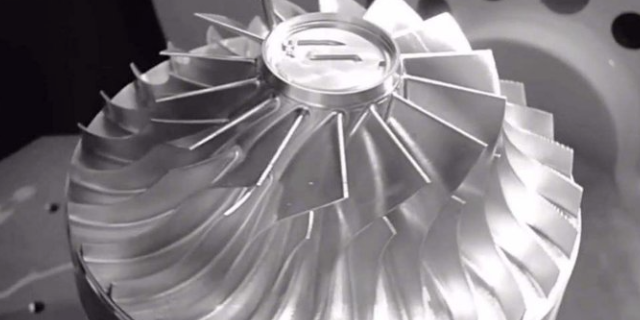

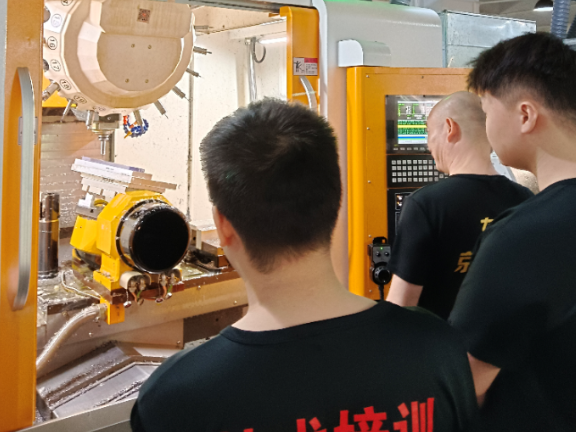

数控五轴技术广泛应用于航空航天、汽车工业、能源装备和医疗等高级 制造领域。在航空航天领域,用于加工整体叶盘、机翼结构件等高难度零件,其五轴联动能力可确保复杂曲面的高精度成型,满足航空零件对轻量化与结构强度的双重要求;汽车制造中,五轴机床用于加工发动机缸体、涡轮增压器叶轮,提升零部件的表面质量与装配精度,助力汽车性能优化;能源行业中,五轴加工技术可实现风电叶片模具、核电设备关键部件的精密制造,保障设备的安全性与可靠性;医疗领域,五轴机床能够加工出复杂的骨科植入物、牙科义齿,通过个性化定制满足患者的特殊需求,推动医疗设备制造的精细化发展。此外,编程过程中可能还需要进行点位运动、直线插补、圆弧插补等操作。广州学习五轴定义

数控五轴机床的关键技术包括旋转轴精度控制、动态误差补偿与智能编程系统。以旋转轴为例,高精度力矩电机与直接驱动技术使B/C轴定位精度达到±2角秒,重复定位精度达±1角秒,确保复杂曲面的轮廓一致性。动态误差补偿技术则通过实时监测机床热变形、振动等参数,自动调整刀具路径。例如,某机型在连续加工8小时后,通过热误差补偿系统将定位偏差控制在±0.005mm以内。此外,智能编程系统(如CAM软件)可自动识别零件几何特征,生成比较好五轴刀具路径,减少人工干预导致的编程错误。例如,针对叶轮加工,智能算法可将刀具路径规划时间缩短70%,同时优化切削参数以延长刀具寿命。湛江五轴联动机床而国产组装机床常用的系统为华中,新代,三菱,法兰克等系统。

立式五轴加工中心以垂直主轴布局为基础,通过集成两个旋转轴(如B轴绕X轴旋转、C轴绕Z轴旋转)实现五轴联动加工。其典型结构包括X/Y/Z三直线轴与旋转工作台或摆动主轴头的组合,关键优势在于保持主轴垂直切削刚性的同时,通过旋转轴补偿复杂曲面的法向加工需求。例如,摇篮式工作台机型通过B/C轴联动,使工件在加工过程中自动调整角度,避免传统三轴机床因刀具侧向切削导致的振动和表面质量下降。在航空零部件加工中,立式五轴机床可一次性完成叶轮、叶片等自由曲面零件的粗精加工,将轮廓精度控制在±0.01mm以内,表面粗糙度Ra值低于0.6μm。此外,其模块化设计支持扩展第四轴分度台或在线测量系统,满足从铝合金到高温合金的宽泛材料加工需求。

立式五轴与卧式五轴的关键区别在于工件装夹方式与排屑能力。立式机床的垂直主轴使切屑自然下落,适合加工平面特征较多的零件,如箱体类工件;而卧式机床的切屑需通过排屑器清理,更适用于深腔、盲孔类零件。例如,在加工航空发动机机匣时,卧式机床可通过第四轴分度实现多面加工,但立式机床通过五轴联动可一次性完成复杂曲面的精加工,减少装夹次数。此外,立式机床的占地面积通常比卧式机型小30%,适合空间受限的工厂布局。然而,其工作台承重能力(一般不超过2吨)低于卧式机床(可达10吨以上),限制了大型工件的加工。使用五轴机床加工工件通常被简称为五轴加工,可以分为两种加工类型:五轴联动加工和五轴分度加工。

立式五轴机床在中小型复杂零件加工中具有明显优势。在新能源汽车领域,其被广泛应用于电机壳体、电池托盘等一体化结构件的加工。例如,某机型通过五轴联动实现电池托盘冷却水道的螺旋铣削,加工效率较传统三轴机床提升50%,表面粗糙度Ra值稳定在0.8μm以内。在医疗器械行业,钛合金人工关节的加工需兼顾精度与生物相容性,立式五轴机床通过优化刀具路径,将球头铣刀的切削残留高度控制在0.01mm以下,满足ISO13485标准。此外,其一次装夹完成五面加工的能力,避免了多次装夹导致的累积误差,在精密模具制造中可将型腔轮廓精度提升至±0.005mm。在数控机床上加工零件主要看加工程序。韶关五轴数控车床

数控平面五轴加工中心。采用平面工作台,适用于加工平面或曲面零件。广州学习五轴定义

立式摇篮式五轴机床的进给系统与主轴性能直接影响加工效率。以某型号VHU-650为例,其X/Y/Z轴快速进给速度达36m/min,B/C轴转速25rpm,切削进给范围1-10000mm/min,支持从粗加工到精加工的全流程覆盖。主轴采用HSK-A63锥度,最高转速18000rpm,额定扭矩72-95N·m,可稳定加工淬火钢、钛合金等难切削材料。在某航空发动机机匣加工案例中,通过优化B/C轴联动轨迹,将加工节拍缩短30%,表面粗糙度Ra值达到0.8μm以下,突破了传统三轴机床的工艺瓶颈。广州学习五轴定义

- 国产是五轴编程工件绕哪旋转 2025-10-13

- 广州关于五轴基础知识 2025-10-13

- 潮州刀尖跟随五轴联动 2025-09-05

- 惠州ABC真假五轴那个更好 2025-09-05

- 汕头五轴数控普及是 2025-09-05

- 新代五轴培训 2025-09-05

- 湛江UG五轴技术 2025-09-05

- 深圳数控五轴动床式结构 2025-09-04