- 品牌

- 京雕

- 培训机构

- 京雕

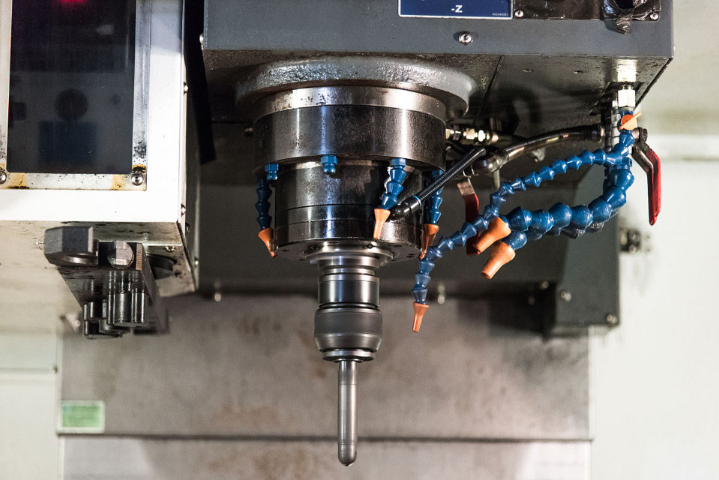

三轴数控与工业设计软件的集成应用为现代制造带来了极大的便利。工业设计软件如 CAD(计算机辅助设计)用于产品的三维建模,设计出的模型可以直接导入到 CAM(计算机辅助制造)软件中。在 CAM 软件中,根据三轴数控机床的加工特点和工艺要求,进行刀具路径规划、切削参数设置等编程操作,生成数控程序代码后传输到三轴数控机床进行加工。这种集成应用实现了从设计到制造的无缝衔接,避免了传统加工中因数据转换而可能产生的错误。例如,在设计一款复杂的机械零件时,设计师在 CAD 软件中完成零件的创意设计和详细建模,然后 CAM 软件自动读取模型信息,快速生成优化的三轴数控加工路径,提高了编程效率和加工精度。同时,通过集成的仿真功能,还可以在加工前对刀具路径进行模拟验证,提前发现干涉、过切等问题并进行调整,进一步提升了加工的可靠性和质量。

电子竞技行业飞速发展,玩家对设备性能与手感要求严苛,三轴数控在其精密部件加工里尽显精细掌控力。以游戏鼠标的外壳和微动开关安装座为例,鼠标外壳需契合人体工学,线条流畅、触感舒适;微动开关安装座则要精度极高,确保每次点击反馈精细。三轴数控机床精细操控刀具,在 X、Y、Z 轴协同下,铣削外壳时巧妙营造弧度,去除毛边,让玩家握持稳固;加工安装座,严格把控尺寸公差,误差控制在微米级,使微动开关契合无间,点击清脆利落。数控系统还会依据塑料、金属等不同材质特性,动态优化切削参数,防止变形、破裂,经三轴数控打造的质量好部件,为电竞选手 “神操作” 奠定硬件基础。

在新能源设备制造领域,三轴数控发挥着重要贡献。以风力发电机为例,其轮毂、叶片、主轴等部件的加工精度直接影响到风力发电机的性能和发电效率。三轴数控机床能够对轮毂进行高精度的铣削和钻孔加工,确保各安装面的平面度和孔系的位置精度,使叶片能够准确安装并实现良好的动平衡。对于叶片制造,利用三轴数控的曲面加工能力,加工出符合空气动力学设计的复杂曲面,提高叶片的风能转换效率。在主轴加工方面,通过精确的车铣复合加工,保证主轴的尺寸精度、圆柱度和表面硬度。同样,在太阳能光伏设备的制造中,如太阳能电池板的边框加工、光伏支架的制造等,三轴数控也能实现高效、高精度的生产,为新能源设备的高质量、大规模生产提供了坚实的技术支持,促进了新能源产业的快速发展。

复合材料因兼具多种材料优势,在航空、汽车等制造业应用渐广,但其加工难度高,三轴数控却能巧妙攻克难题。拿碳纤维增强复合材料来说,它质地坚硬却易分层、起毛。三轴数控加工时,首先选用特制的金刚石涂层刀具,锋利刃口能降低切削力,减少材料损伤;切削参数也精心调配,低速、高进给的设置平衡了切削效率与材料完整性。机床的数控系统实时监测切削力,一旦发现异常波动,迅速微调坐标轴运动,避免因受力不均引发分层问题。同时,通过特殊的吸尘装置与冷却喷雾协同,吸除碎屑、降低温度,确保加工环境稳定,成功打造出航空机翼、汽车车身框架等高质量复合材料部件。

三轴数控正朝着智能化方向发展,展现出广阔的前景。智能化的三轴数控系统能够自动感知加工过程中的各种信息,如刀具的磨损情况、工件的材料特性、机床的运行状态等。通过内置的智能算法,根据这些信息实时调整加工参数,实现自适应加工。例如,当检测到刀具磨损时,系统会自动降低进给速度或更换刀具,以保证加工精度。同时,智能化三轴数控机床还具备故障诊断和预测功能,通过对机床运行数据的分析,提前发现潜在的故障隐患,并提供相应的解决方案。此外,在人机交互方面,更加智能化的操作界面可以根据操作人员的技能水平和操作习惯,提供个性化的操作指导和提示,降低操作难度,提高生产效率。智能化发展将使三轴数控在未来的制造业中发挥更大的作用,推动制造工艺的进一步升级。三轴数控使车铣复合机床在模具制造中雕琢出精确的型腔。汕头数控三轴加工

三轴数控的坐标转换功能,使车铣复合机床能适应不同形状工件的加工。清远调机三轴加工

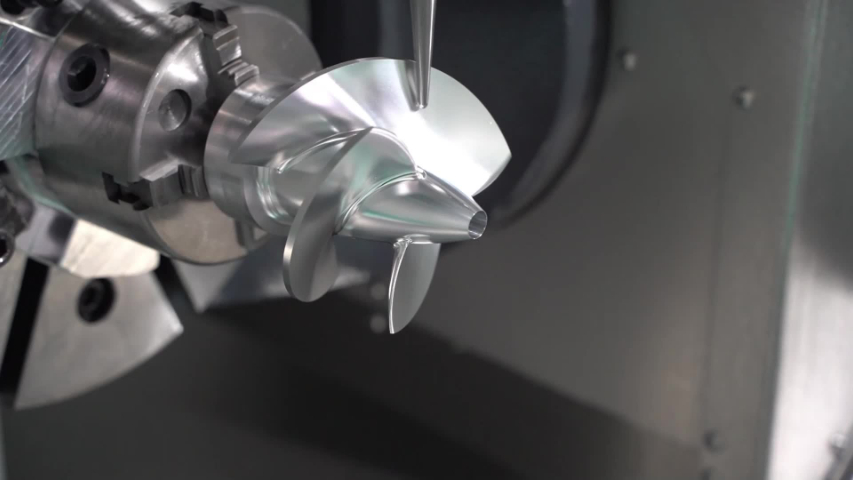

在船舶零部件加工中,三轴数控有着独特的应用特点。船舶的螺旋桨、舵叶、轴系等部件,尺寸较大且形状复杂,对加工精度和质量要求严格。三轴数控机床凭借其强大的加工能力和空间坐标控制能力,能够胜任这些零部件的制造。以螺旋桨加工为例,由于其具有复杂的曲面和扭曲的叶片形状,三轴数控系统通过精确计算刀具在 X、Y、Z 轴上的运动轨迹,实现对叶片的铣削加工,确保叶片的螺距、厚度和轮廓精度符合设计要求。在加工大型轴系时,三轴数控能够对长轴进行高精度的车削和铣削复合加工,保证轴的圆柱度、同轴度等形位公差。同时,为了适应船舶零部件的大尺寸加工需求,三轴数控设备通常配备较大的工作台面和行程范围,并且在加工过程中注重刀具的选择和切削参数的优化,以提高加工效率和质量,保障船舶的航行性能和安全性。

- 珠海数控三轴车床 2025-08-26

- 湛江京雕三轴教育机构 2025-06-18

- 珠海数控三轴一体机 2025-06-18

- 深圳调机三轴培训机构 2025-06-18

- 惠州教学三轴机床 2025-06-17

- 珠海三轴价格 2025-06-17