- 品牌

- 京雕

- 服务项目

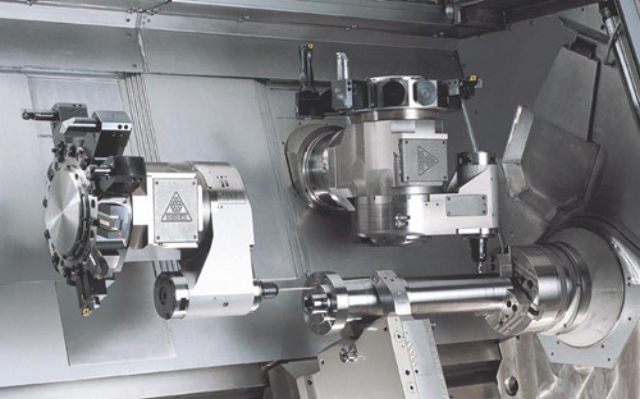

- 车铣复合

在节能环保成为时代主题的背景下,车铣复合加工的能源效率优化备受关注。车铣复合机床通过优化主轴驱动系统、进给系统等部件的设计与控制,降低了能源消耗。例如,采用先进的变频调速技术,使主轴电机能够根据实际加工需求自动调整转速,避免了电机在空载或低负载时的高能耗运行。在刀具切削过程中,合理的切削参数选择也有助于提高能源效率,如选择合适的切削速度和进给量,既能保证加工质量,又能减少切削力,从而降低机床的整体能耗。此外,一些新型车铣复合机床还配备了能量回收装置,将加工过程中产生的制动能量回收利用,进一步提高了能源的利用率,使得车铣复合加工在满足生产需求的同时,更加符合可持续发展的要求。车铣复合在电子设备精密零件加工中,以高精度助力产品小型化发展。湛江教学车铣复合机床

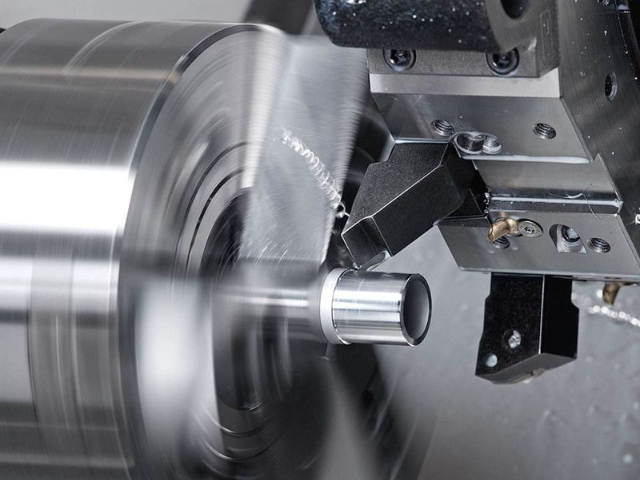

车铣复合加工的表面质量控制是一项关键任务。加工过程中,刀具的选择、切削参数以及机床的运动稳定性等因素都会影响表面质量。例如,使用锋利且表面光滑的刀具,能够减少刀具与工件之间的摩擦,降低表面粗糙度。在切削参数方面,适当降低进给量、提高切削速度可以使加工表面更加光滑,但同时也要考虑刀具的耐用度和机床的功率限制。此外,车铣复合机床的振动对表面质量影响较大,通过优化机床结构设计、采用减振装置以及合理的切削工艺安排,可以有效抑制振动。例如在加工精密电子零件时,严格控制表面质量能够提高零件的电气性能和装配精度,满足电子产品小型化、高性能化的发展需求。湛江教学车铣复合机床学习车铣复合技术需掌握机械原理、数控编程等多方面知识。

车铣复合的虚拟加工技术具有重要应用价值。借助先进的计算机软件,在虚拟环境中模拟车铣复合加工过程。工程师可以在实际加工前对工件的加工工艺、刀具路径、机床运动等进行涉及面广的模拟和优化。例如,在加工复杂形状的航空航天零件时,通过虚拟加工技术,可以提前发现刀具与工件的干涉问题、不合理的切削参数设置等,并及时调整。这不仅减少了实际加工中的废品率和刀具损耗,还能缩短产品的研发周期,提高企业的市场竞争力。同时,虚拟加工技术也为操作人员提供了良好的培训平台,使其能够在虚拟环境中熟悉车铣复合机床的操作流程和工艺特点,提升操作技能。

车铣复合加工中的安全防护体系建设是保障操作人员生命安全和设备正常运行的重要举措。由于车铣复合机床集多种加工功能于一体,其运动部件多、切削速度快、切削力大,存在诸多安全隐患。首先,机床应配备完善的物理防护装置,如封闭式防护门、防护挡板等,防止操作人员在机床运行时意外接触运动部件和切削区域。同时,安全防护体系还包括电气安全保护,如漏电保护、过载保护等,确保机床电气系统的稳定性和安全性。在控制系统方面,设置严格的权限管理,只有经过授权的人员才能操作机床,并采用多重安全联锁机制,如主轴启动与防护门关闭联锁、刀具更换与主轴停止联锁等,防止误操作引发事故。此外,安全防护体系还应具备应急响应功能,当发生紧急情况时,如机床故障、刀具破损等,能够迅速停止机床运行,并发出警报信号,为操作人员提供安全保障,减少事故损失。车铣复合在医疗器械加工方面表现出色,为精密器械制造提供有力支持。

车铣复合加工的稳定性研究是确保加工质量的关键。加工过程中的稳定性受到多种因素影响,如机床的结构刚性、刀具的切削性能、切削参数的合理选择等。例如,机床的床身采用强度铸铁并经过时效处理,提高其刚性,减少振动。在刀具方面,选择合适的刀具材料和几何形状,如硬质合金刀具在加工高强度钢时具有较好的耐磨性和切削稳定性。同时,通过理论分析和实验研究,确定比较好的切削参数组合,避免因切削力过大或过小导致的振动和加工不稳定。利用动态信号采集与分析系统,实时监测加工过程中的振动情况,及时调整加工参数,确保车铣复合加工在稳定状态下进行,提高零件的加工精度和表面质量。

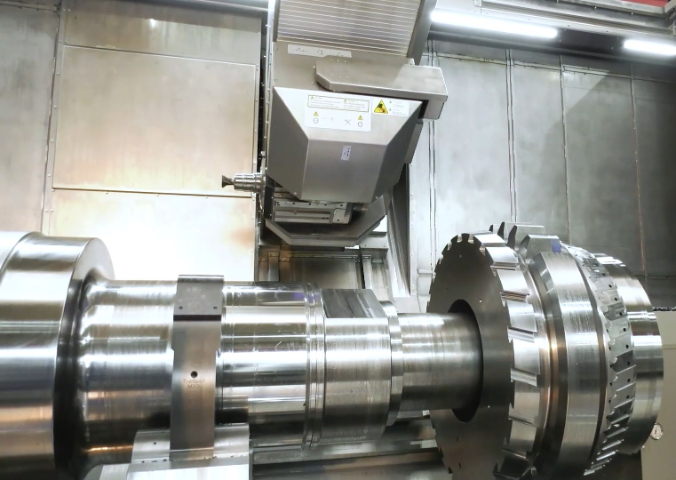

车铣复合的多任务处理能力,在航空发动机零件加工中尽显优势。湛江教学车铣复合机床

车铣复合技术的发展面临着人才培养的困境。由于其涉及多学科知识融合,包括机械工程、数控技术、材料学等,对操作人员和编程人员的综合素质要求极高。目前,相关专业课程设置相对滞后,实践教学设备不足,导致学生难以在学校期间涉及面广掌握车铣复合技术。为突破这一困境,一方面,职业院校和高校应加强与企业的合作,共建实训基地,让学生有更多机会接触实际的车铣复合机床,参与实际项目。另一方面,开展针对性的在职培训课程,为企业现有员工提供技能提升机会,鼓励员工参加行业技术研讨会和技能竞赛,促进知识交流与更新,逐步构建起适应车铣复合技术发展的多层次人才培养体系。湛江教学车铣复合机床

- 珠海京雕车铣复合培训机构 2025-10-23

- 汕尾什么是车铣复合培训机构 2025-10-23

- 中山京雕车铣复合教育机构 2025-10-23

- 珠海车铣复合培训 2025-10-23

- 阳江三轴车铣复合编程 2025-10-22

- 五轴车铣复合价格 2025-10-22

- 梅州教学车铣复合加工 2025-10-22

- 深圳车铣复合机床 2025-10-22