- 品牌

- 京雕

- 服务项目

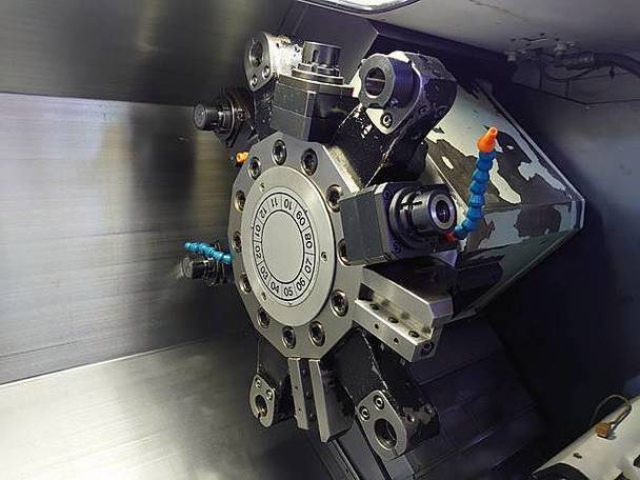

- 车铣复合

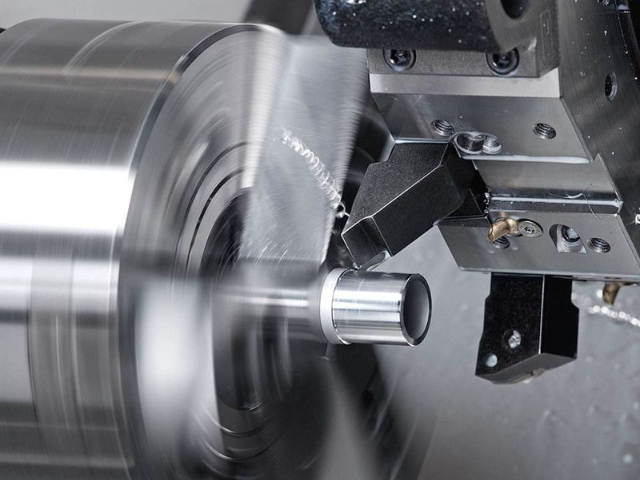

车铣复合加工后的精度检测与校准至关重要。对于加工精度的检测,常用的方法包括使用三坐标测量仪等高精度测量设备,对工件的尺寸、形状、位置等参数进行精确测量。例如在检测车铣复合加工的轴类零件时,三坐标测量仪可以测量其直径、长度、圆柱度以及各轴段之间的同轴度等指标。当检测到精度偏差时,需要进行校准操作。校准方法包括对机床的坐标轴进行原点复位、对刀具补偿参数进行调整等。对于一些高精度要求的加工,还可能需要定期对机床的主轴精度、导轨直线度等进行校准,采用激光干涉仪等专业仪器进行检测和调整,以确保车铣复合机床始终保持良好的加工精度,生产出符合质量要求的产品。

车铣复合在模具修复与再制造领域发挥着独特作用。模具在使用过程中会因磨损、疲劳等原因出现尺寸偏差、表面损伤等问题。车铣复合机床能够对受损模具进行高精度的修复和再制造。例如,对于模具型腔表面的磨损,可先利用铣削功能去除受损层,然后通过车削或铣削加工出与原始设计相符的新表面。在修复过程中,借助先进的测量技术,如激光扫描测量,获取模具的实际形状数据,与原始设计模型进行对比分析,生成精确的修复加工路径。车铣复合加工的多轴联动功能可以实现对复杂模具曲面的修复,确保修复后的模具精度和表面质量满足生产要求。这种模具修复与再制造方式不仅延长了模具的使用寿命,降低了企业的生产成本,还减少了模具制造过程中的资源消耗和环境污染,符合可持续发展的理念。

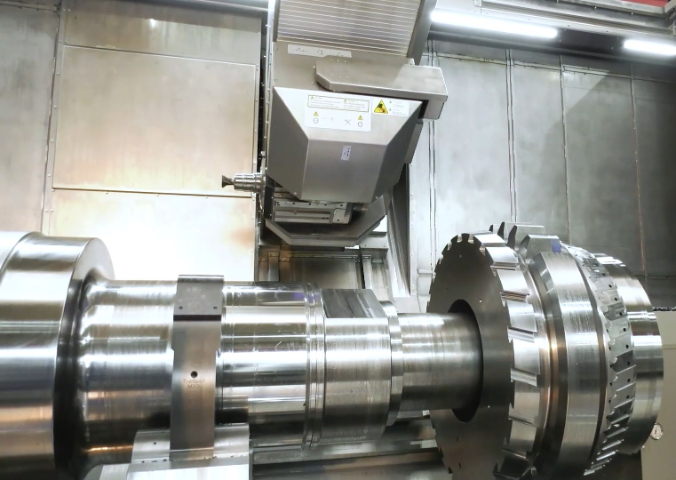

在新能源汽车电机制造领域,车铣复合有着广泛应用。电机的转子轴和端盖等零部件,其加工精度和表面质量对电机的性能影响明显。车铣复合机床可以对转子轴进行高精度的车削和铣削加工,如车削外圆保证同轴度,铣削键槽确保与其他部件的精确装配。对于端盖,能够在同一装夹下完成内孔、平面以及安装孔的加工,保证各部位的形位公差。这有助于提高电机的转动效率、降低噪音和振动,延长电机的使用寿命,从而提升新能源汽车的整体性能,推动新能源汽车产业向更高效、更可靠的方向发展,满足日益增长的环保出行需求。

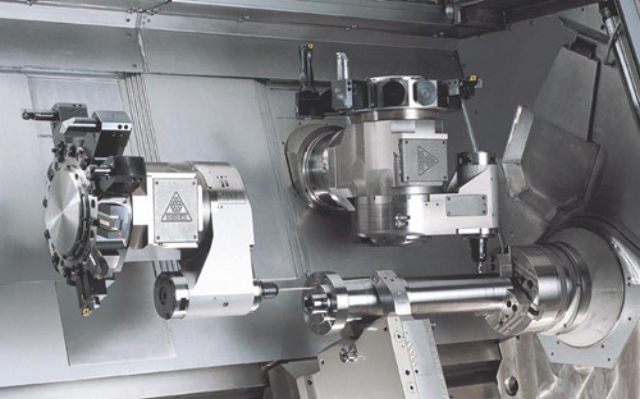

车铣复合机床与自动化生产线的无缝对接是现代制造业提高生产效率和质量稳定性的关键环节。在自动化生产线上,车铣复合机床作为主要加工单元,通过自动化物料传输系统与上下游设备紧密相连。例如,在汽车零部件生产车间,毛坯件由自动上料机器人精细放置到车铣复合机床的卡盘上,机床按照预设程序完成复杂的车铣加工工序后,成品或半成品又被自动下料机器人转移到后续的检测或装配工位。为实现这种无缝对接,车铣复合机床配备了标准化的通信接口和智能控制系统,能够与生产线的控制系统实时交互信息,如加工进度、刀具状态、设备故障等。这使得整个生产线能够根据实际情况自动调整生产节奏和任务分配,比较大限度地减少停机时间,提高生产效率,降低生产成本,确保产品质量的一致性和稳定性。

车铣复合与增材制造的协同发展为制造业带来新机遇。增材制造擅长构建复杂的几何形状,但表面质量和精度相对有限。车铣复合则可对增材制造后的零件进行精加工,提高其表面质量和尺寸精度。例如在航空航天领域的轻量化结构件制造中,先通过增材制造技术快速成型具有复杂内部结构的零件毛坯,然后利用车铣复合机床对其外表面进行车削、铣削加工,保证装配面的精度要求,实现功能与性能的完美结合。这种协同模式不仅缩短了产品研发周期,还拓展了制造工艺的应用范围,促进了跨学科制造技术的融合创新,为制造、精密产品提供了更高效的解决方案。车铣复合的发展推动制造业向柔性化、集成化生产模式不断迈进。珠海五轴车铣复合培训

车铣复合的在线检测功能,能实时监控加工尺寸,及时修正偏差。揭阳教学车铣复合培训

在节能环保成为时代主题的背景下,车铣复合加工的能源效率优化备受关注。车铣复合机床通过优化主轴驱动系统、进给系统等部件的设计与控制,降低了能源消耗。例如,采用先进的变频调速技术,使主轴电机能够根据实际加工需求自动调整转速,避免了电机在空载或低负载时的高能耗运行。在刀具切削过程中,合理的切削参数选择也有助于提高能源效率,如选择合适的切削速度和进给量,既能保证加工质量,又能减少切削力,从而降低机床的整体能耗。此外,一些新型车铣复合机床还配备了能量回收装置,将加工过程中产生的制动能量回收利用,进一步提高了能源的利用率,使得车铣复合加工在满足生产需求的同时,更加符合可持续发展的要求。揭阳教学车铣复合培训

- 珠海京雕车铣复合培训机构 2025-10-23

- 汕尾什么是车铣复合培训机构 2025-10-23

- 中山京雕车铣复合教育机构 2025-10-23

- 珠海车铣复合培训 2025-10-23

- 阳江三轴车铣复合编程 2025-10-22

- 五轴车铣复合价格 2025-10-22

- 梅州教学车铣复合加工 2025-10-22

- 深圳车铣复合机床 2025-10-22