- 品牌

- 京雕

- 培训机构

- 京雕

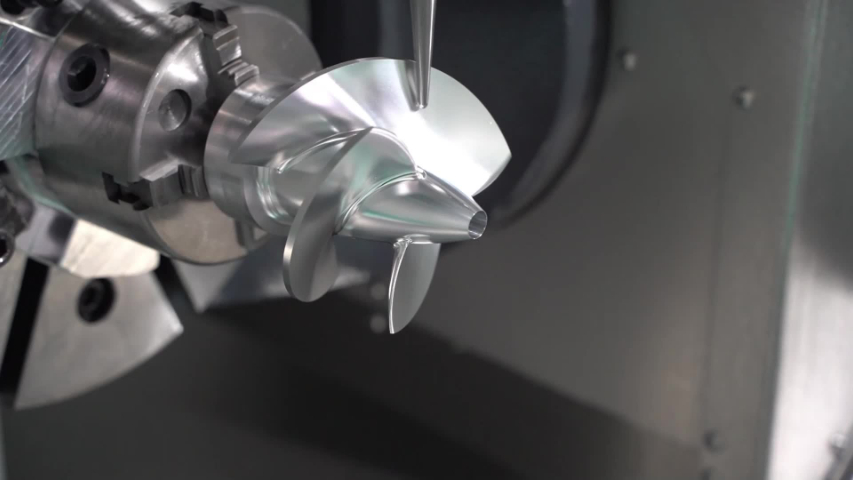

航天领域对飞行器结构件要求达,既要轻质强,又需超高精度。三轴数控勇挑重担,在制造卫星框架、火箭连接件时尽显身手。卫星框架多为铝合金材质,三轴数控采用高速铣削,切削参数经反复调试,在确保材料强度前提下,雕琢出薄壁、镂空结构,减轻重量;加工火箭连接件,面对钛合金等难加工材料,选用高性能刀具,数控系统严密监控切削力,精细修正刀具轨迹,保证复杂榫卯结构尺寸分毫不差,契合严苛装配标准。全程恒温、恒湿加工环境,辅以高精度测量,经三轴数控打磨的结构件,助力航天飞行器冲破云霄,探索浩瀚宇宙。

环保节能是制造业发展大势,三轴数控在绿色加工领域积极探索实践。机床设计上,采用高效节能电机驱动坐标轴,降低运行能耗;优化滚珠丝杠、导轨结构,减少摩擦损耗。加工环节,数控系统依据工件材质、加工余量智能调控切削参数,避免过度切削、能源浪费;推广使用干式切削、微量润滑技术,减少切削液使用与排放。同时,通过能量回收装置,将机床制动产生的能量回收再利用,大幅降低三轴数控设备的综合能耗,助力企业实现绿色生产转型,契合可持续发展理念。

海洋勘探仪器常年身处恶劣深海环境,零部件精度与可靠性至关重要,三轴数控发挥关键作用。如深海声学探测器的换能器外壳,需抵御高压、耐腐蚀,且声学性能依赖于精细的内部结构。三轴数控先以大扭矩切削粗加工外壳雏形,再切换精细铣削模式,雕琢出声学反射面、透声孔等关键部位,尺寸误差控制在极小范围;加工过程数控系统实时监测温度、切削力,防止因深海低温、高压引发变形。配套的水下线缆接头,通过三轴数控车铣出高精度螺纹与密封结构,防水、绝缘性能优越。经三轴数控打造的品质好勘探仪器,助力科学家探秘海洋深处。

三轴数控编程是实现高质量加工的主要环节。编程时需要深入理解零件的几何形状、加工工艺要求以及机床的运动特性。首先,合理选择编程坐标系,确保与机床坐标系的准确对应,便于后续的坐标计算和程序调试。例如,对于回转体零件,常以其轴线为 Z 轴建立坐标系。其次,刀具路径规划至关重要。在加工复杂曲面时,采用合适的曲面加工策略,如等高线加工、扫描线加工等,能够在保证精度的同时提高加工效率。同时,要注意刀具半径补偿的正确应用,根据刀具实际半径及时调整补偿值,避免过切或欠切现象。此外,在编写程序时还应考虑加工过程中的切削液开启关闭、主轴转速和进给速度的动态调整等辅助指令,以适应不同的加工阶段和工况。通过不断积累编程经验和学习先进的编程技术,能够充分发挥三轴数控机床的加工潜力。

三轴数控在面对难加工材料时,需采用特定的切削策略。像钛合金、镍基合金等材料,具有强度、高硬度和低热导率等特性,这给加工带来了巨大挑战。首先,在刀具选择上,倾向于使用具有高硬度和耐磨性的硬质合金刀具或陶瓷刀具,并结合合适的涂层,如氮化钛涂层,以提高刀具的切削性能和耐热性。其次,切削参数的设定至关重要。由于难加工材料切削时产生的热量大且不易散发,所以要采用较低的切削速度,同时适当提高进给量和切削深度,以保证切削的稳定性和效率。例如,在加工钛合金零件时,主轴转速可能控制在较低范围,而进给量则根据刀具和零件的具体情况进行精细调整。此外,还需采用有效的冷却润滑方式,如高压冷却系统或微量润滑技术,及时带走切削热,减少刀具磨损和工件热变形,确保三轴数控能够顺利完成对难加工材料的加工任务。

三轴数控使车铣复合机床在模具制造中雕琢出精确的型腔。阳江数控三轴培训

在工业4.0浪潮下,三轴数控与大数据分析深度融合,掀起智能生产革新。传统三轴数控加工依赖经验设定参数,效率与质量受限;如今,通过在机床各关键部位部署传感器,采集温度、振动、刀具磨损等海量数据,上传至大数据平台分析。借助机器学习算法,精细洞察不同工件、材料对应的比较好切削参数,自动生成优化的数控程序。生产时,数控系统实时接收数据反馈,灵活调整加工策略;一旦预测到机床故障隐患,提前预警并给出维护方案。这种融合模式让三轴数控加工更智能高效,助力企业降本增效、提升竞争力。阳江数控三轴培训

- 珠海数控三轴车床 2025-08-26

- 湛江京雕三轴教育机构 2025-06-18

- 珠海数控三轴一体机 2025-06-18

- 深圳调机三轴培训机构 2025-06-18

- 惠州教学三轴机床 2025-06-17

- 珠海三轴价格 2025-06-17