- 品牌

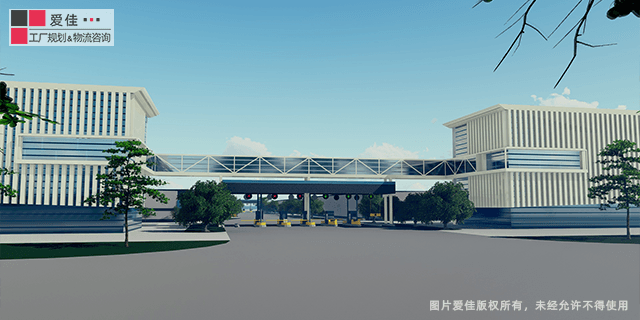

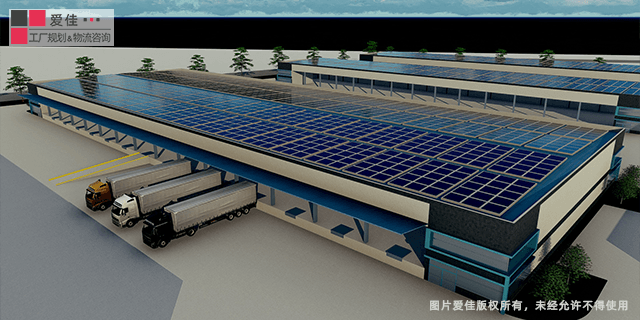

- 上海爱佳工厂规划&物流咨询

- 服务项目

- 智能工厂规划&物流设计咨询

- 服务地区

- 全国

- 适用对象

- 各类制造业企业和物流相关企业

- 提供发票

- 是

- 营业执照

- 是

- 专业资格证

- 是

- 参数模板

- 1

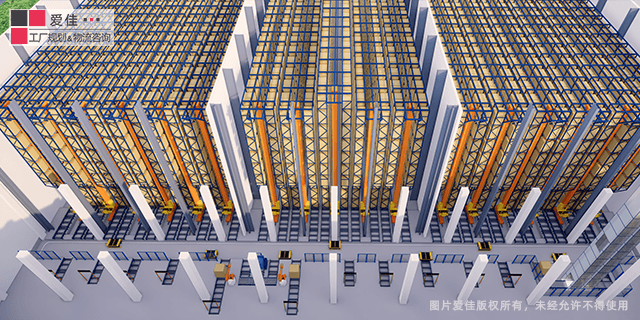

人工智能(AI)在工厂布局规划中的应用具有潜力,可以提高效率、降低成本,并增强决策支持。数据分析和预测:AI可以分析大量生产和运营数据,以识别趋势、模式和异常。通过这些分析,可以预测需求、瓶颈和潜在问题,帮助优化工厂布局。智能排程和调度:AI算法可以自动化生产排程和资源分配,以有效地利用设备和人力资源,减少等待时间和能源消耗。机器人和自动化:AI驱动的机器人和自动化系统可以在生产线上执行各种任务,从装配到包装。质量控制:AI视觉系统可以检测产品缺陷和质量问题,从而减少次品率。这对于确保产品质量至关重要。模拟和优化:AI可以用于数字化工厂建模和仿真,以测试不同的布局和流程方案,以确定适合选择,减少试错成本。自适应工厂布局:AI可以监控生产流程,并根据需求的变化自动调整工厂布局。这提高了工厂的灵活性和适应性。预测性维护:AI可以监测设备的状态和性能数据,以预测设备的故障和维护需求,帮助降低停机时间和维护成本。供应链优化:AI可以优化供应链中的库存管理、运输和订单处理,以确保原材料和零部件的及时交付。自动化决策支持:AI可以生成实时数据和洞察,支持决策制定,帮助工厂管理团队做出更明智的决策。问题分析和分解,为实现精益工厂布局铺平道路。工厂仓库布局规划设计咨询

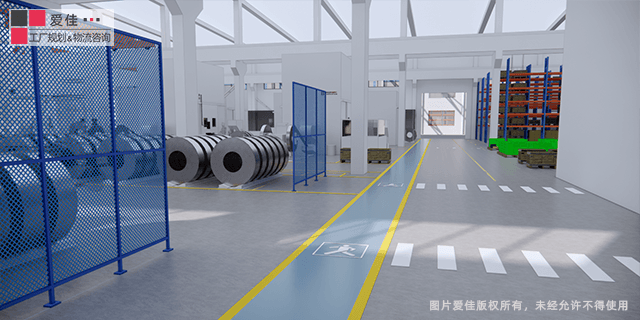

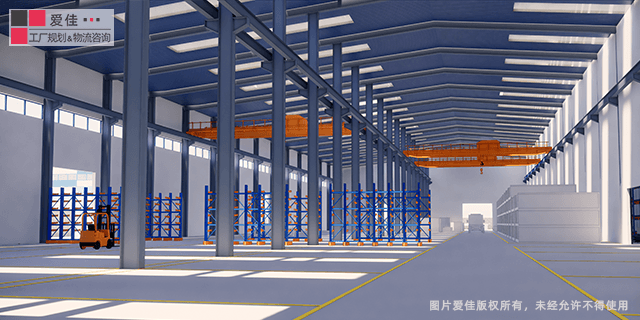

工厂精益布局规划:提高效率的关键工厂精益布局规划咨询旨在通过优化工厂布局,提高生产效率。这包括优化生产流程、降低废品率、减少等待时间和运输时间等。咨询团队通过分析工厂的当前状态,识别瓶颈和浪费,并提供有效的解决方案,以实现更高效的工作环境。价值流映射:洞察生产过程价值流映射是工厂精益布局规划的关键方法之一。它通过绘制价值流程图来可视化生产过程,识别非价值添加活动和等待时间。咨询团队会分析这些流程图,找到改进的机会,并设计出更优化的价值流程。工厂布局规划企业精益工厂体验:我们的咨询服务致力于打造精益的工厂体验,让客户永远满意。

进行工厂布局规划的生产流程分析是确保工厂布局满足生产需求和优化效率的关键步骤。以下是生产流程分析的主要步骤:数据收集:收集与当前生产流程相关的数据,包括生产订单、生产时间、产量、原材料使用、设备利用率等信息。流程图绘制:制作当前生产流程的流程图,以可视化每个工序、材料流动和设备的位置。这可以通过现场观察、员工访谈和文档审查来完成。分析生产步骤:仔细分析每个生产步骤,包括工序的顺序、持续时间、人员和设备的参与以及任何可能的瓶颈。浪费识别:识别生产流程中的浪费,如等待时间、运输、过度生产、库存积压等。这可以使用精益制造原则来帮助确定。效率评估:评估当前生产流程的效率,包括生产能力、生产周期、产品质量和资源利用情况。目标制定:基于分析结果,确定工厂布局规划的目标。这可以包括提高生产效率、降低成本、减少浪费、提高质量等。布局优化:基于目标,开始优化工厂布局。这可能涉及重新安排设备、工作站、原材料存储和流动路线,以优化生产流程。数字化仿真:使用数字化仿真工具模拟新的布局,以验证其效果,并检查是否解决了识别的问题。通过仿真可以测试不同的布局变化,以确定方案。

工厂布局规划是一个复杂的过程,有一些容易被忽视的问题可能会对效果产生重大影响。其中一些问题包括:人员参与不足:忽视员工的参与和反馈可能导致布局不符合实际需求。员工通常了解生产流程的细节,他们的经验和建议对于成功的布局规划至关重要。未来扩展考虑不足:工厂布局规划应该考虑到未来的扩展需求。忽视了这一点可能导致在不久的将来需要进行昂贵的重新规划。安全和合规性问题:安全和法规合规性通常是被忽视的问题。在布局规划中必须考虑工作场所安全、防火要求和环保法规,以确保符合法律法规。物流和供应链考虑:工厂布局关乎生产流程,还关系到物流和供应链。未充分考虑原材料和产品的流动,可能导致效率低下。技术和自动化:忽视了新技术和自动化的潜力可能导致未能实现高效的工厂布局。现代工厂布局需要考虑数字化工具和自动化技术的应用。成本和预算控制:工厂布局规划往往伴随着高昂的成本,如果不控制好预算,可能导致项目超支。数据分析的洞见,帮助我们创造更智能的工厂布局。

工业工程(IE)在工厂布局规划方面涵盖了多个关键知识点,这些知识点有助于优化工厂的物理布局以提高生产效率和资源利用。以下是一些IE在工厂布局规划方面的重要知识点:价值流分析(Value Stream Mapping):了解产品或服务的价值流程,识别价值流中的浪费,优化流程以降低生产成本和提高交付效率。设备选择和配置:选择适当的生产设备,并确定它们的合理配置,以满足生产需求和减少运输和等待时间。流程分析和优化:分析生产流程,识别并消除不必要的步骤和瓶颈,以提高生产效率。材料管理:优化原材料和成品库存的管理,以确保所需的材料及时可用,同时降低库存成本。人因工程:考虑员工的工作负荷、人员安全和工作站设计,以提高员工效率和舒适度。作业分析:分析工作站上的具体工作任务,确定合适工作方法和时间标准。布局设计原则:了解布局设计的基本原则,如物料流动、设备配置、工作站布局和通道设计。模拟和优化:使用模拟工具来模拟不同的布局方案,评估其性能,并进行优化。变更管理:管理布局变更,包括员工的培训和适应,以确保平稳过渡。性能度量和监控:建立性能指标,监控布局效果,识别改进机会。持续改进:采用精益原则,不断寻找和实施布局改进的机会。优化生产流程,提高效率,我们是工厂布局规划的顾问。工厂总体布局规划设计公司

实验和验证,确保工厂布局规划的可行性和效果。工厂仓库布局规划设计咨询

工厂布局规划是一个复杂的系统工程,需要综合考虑各种因素以实现效果。明确目标和需求:首先,明确工厂布局规划的目标,例如提高产能、降低成本、提高质量等。同时,了解客户的需求和特殊要求。系统分析:采用系统学的思维,将工厂看作一个复杂的系统,包括设备、人员、物料流、信息流等。分析这些元素之间的相互关系,以系统理解系统的运作。数据收集与分析:工程学原理强调数据的重要性。收集有关生产过程、资源利用、运输流程等方面的数据。通过数据分析,揭示问题和机会。模型建立:使用工程学建模方法,创建工厂布局的数学或计算机模型。这有助于模拟不同布局方案,评估其性能。多目标优化:工厂布局规划通常涉及多个目标,如提高产能和降低成本。应用多目标优化方法,找到权衡各目标的精益解决方案。人因工程:考虑员工的人因工程原则,确保工作站设计符合人体工程学,提高工作效率和员工舒适度。持续改进:利用工程学的持续改进原理,不断评估工厂布局的性能,并根据反馈进行调整和优化。风险管理:采用系统学的方法来评估潜在风险,制定风险管理策略,确保工厂布局的可靠性和稳定性。工厂仓库布局规划设计咨询

- 工厂精益布局规划联系方式 2025-07-25

- 工业园布局规划专业团队 2025-07-25

- 智能车间布局规划设计团队 2025-07-25

- 厂房布局规划厂家 2025-07-25

- 车间布局规划厂家 2025-07-25

- 工厂设施布局规划顾问 2025-07-25

- 工厂设施布局规划报价 2025-07-25

- 工厂设备布局规划咨询 2025-07-25

- 工厂专业布局规划企业 2024-11-29

- 工厂仓库布局规划咨询公司 2024-11-29

- 工厂设施布局规划价格 2024-11-29

- 专业工厂布局规划团队 2024-11-29