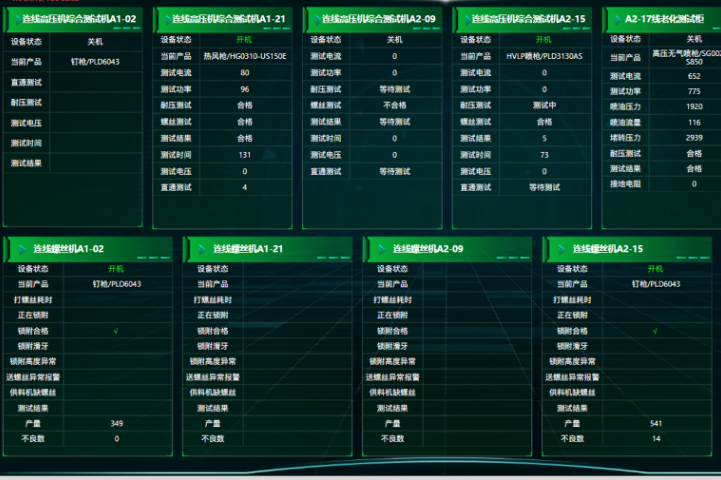

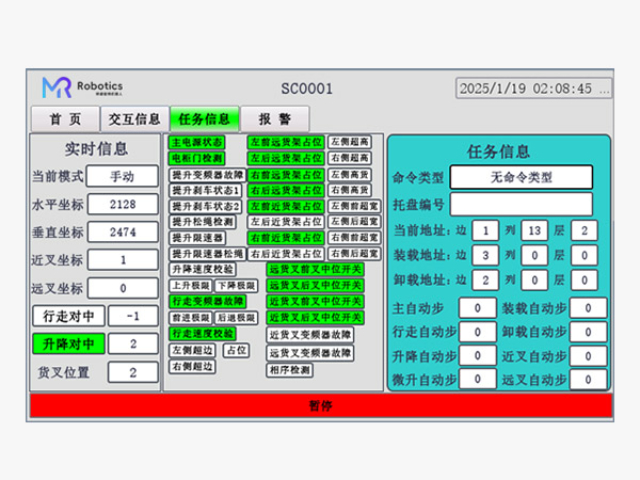

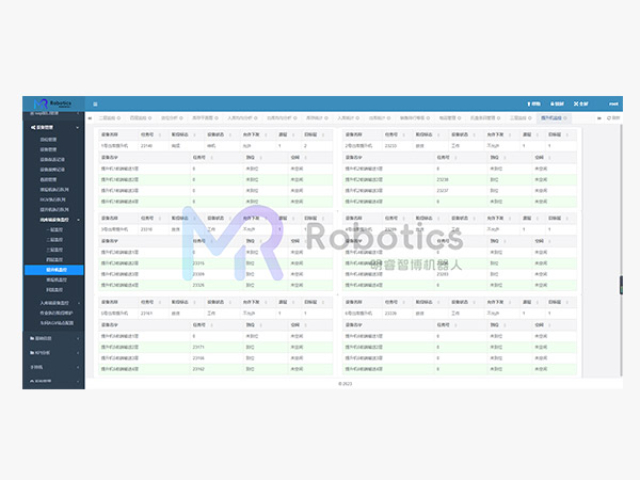

广东明睿智博在生产线数字采集方面具备完整的技术体系,帮助制造企业构建全流程可视化、可分析、可优化的数字化产线。公司基于工业以太网、无线数传和边缘计算网关开发出一套通用型数字采集解决方案,能够精确采集关键工艺环节中的温度、压力、产能、合格率等数据。系统支持对接西门子、三菱、欧姆龙、施耐德等主流控制系统设备,实现生产设备与信息系统之间的无缝通信。通过对设备实时状态、操作行为与工艺数据的持续采集,广东明睿智博构建出详细的工序履历、操作日志与产能分析模型,为生产现场的持续优化提供了数据基础。该方案可应用于家电、食品、汽车、五金等行业中的组装、喷涂、测试、包装等关键工位,并已成功部署于多家智能制造示范工厂,助力客户实现效率提升与精益化管控。数据采集与监控系统(SCADA)实现设备自动化控制,广东明睿智博在行业中有丰富案例。河南可视化数字采集改造

在“双碳”背景下,企业对能源管理的重视程度不断提升,能源数据采集系统成为构建智慧能源体系的重要环节。通过对水、电、气、冷等能源介质进行多维度、全时段的数据采集,企业可实现能耗结构优化与异常预警。广东明睿智博推出的能源数据采集系统,支持多种采集终端接入,具备数据清洗、分项统计、边界识别等智能功能。系统可与BMS、EMS平台对接,助力企业开展能源绩效分析与节能改进措施。通过该系统,企业不仅能够实现能耗数据的可视,还能落实成本核算、碳排管理等深层应用,为绿色制造转型提供坚实的数据基础。质量数据数字采集整体解决方案广东明睿智博实时数字采集系统具备数据压缩与批量上传功能,降低通信成本与带宽占用。

广东明睿智博在冶金铸造行业部署的现场数字采集系统,专注于炉前管理、钢水温控、化验数据、铸件冷却曲线等过程的高频采集需求。系统采用耐高温采集终端与防尘抗震工业触摸屏,适应炼钢车间恶劣环境。采集信息包括炉温变化、出钢时点、浇铸参数、原料配比、碳硅含量等,配合MES系统实现从原料入炉到铸件出厂的全过程数据驱动。广东明睿智博采集系统支持异常熔炼曲线预警,结合经验模型判断是否存在过烧、成分偏移等问题,提前干预生产计划。平台还具备过程录像与数据图层同步功能,方便事后复盘与培训。该系统服务于不锈钢、球墨铸铁、有色金属铸件等企业,是实现铸造过程数字化、稳定化、质量可控的重要手段。

广东明睿智博为化学试剂与实验耗材行业开发的数字采集系统,覆盖灌装、贴标、封口、检测与出库流程,实现小批量、多品类、高精度数据监管。系统接入质量检测仪、称重模块、防爆型扫码器、防静电计量设备等,实现对浓度标识、重量误差、标签匹配、出库批次等信息的动态采集与校验。平台内置报警阈值逻辑,一旦发现灌装偏差超标、标签与试剂不符、容器未盖紧等情况,可实现即时停线与异常处理指令下发。广东明睿智博平台支持与化学品安全数据库对接,自动核查危险品标识与标签规范合规性,是试剂生产企业实现标准化、合规化生产的基础信息平台,尤其适用于出口或医疗科研领域试剂供应链的数字化监管。广东明睿智博自动化数字采集系统通过边缘计算与本地缓存双重保障,实现数据高可靠运行。

广东明睿智博在食品饮料行业建立起高可靠性的MES系统数字采集方案,涵盖配料系统、杀菌系统、灌装系统、包装产线的工艺参数实时采集。系统支持接入在线温度计、流量计、液位计、密度仪等设备,采集杀菌时间、PH值、固含量、瓶重等关键控制点数据,并支持工艺配方批次化控制及上下游系统数据匹配,提升产品一致性与生产效率。系统与SCADA系统协同,完成边缘报警与上位控制联动。广东明睿智博平台具备多语种操作界面,支持出口企业的质量合规记录与第三方质量稽核。平台应用于乳制品、调味品、饮料、婴幼儿食品等品类生产现场,是实现“质量为先、安全可溯、流程透明”的数字化食品工厂中心组件。IoT数据采集模块连接多类型设备,广东明睿智博打造智能制造物联网生态。中国澳门工艺参数数字采集模块

生产状态数据采集实现生产过程透明化,广东明睿智博提供高效的数据采集工具。河南可视化数字采集改造

在工业数据互联互通中,OPC数据采集接口是一种高度通用的协议接口,用于采集各类PLC、DCS系统和智能设备的数据。广东明睿智博在项目实践中积累了丰富的OPC接口开发与集成经验,能够为客户定制兼容OPC DA、OPC UA、OPC HDA等标准的接口模块,实现跨厂区、跨平台的系统数据融合。该方案尤其适用于制造企业在设备种类复杂、系统平台多样化的情况下,构建统一的数据汇聚通道。通过高稳定性的OPC采集接口,企业能够保障数据在采集、传输过程中的准确性与实时性,为后续业务系统提供坚实数据支撑。河南可视化数字采集改造