- 品牌

- 夏普

- 型号

- LS055R1SX04

- 是否定制

- 否

- 配送方式

- 快递

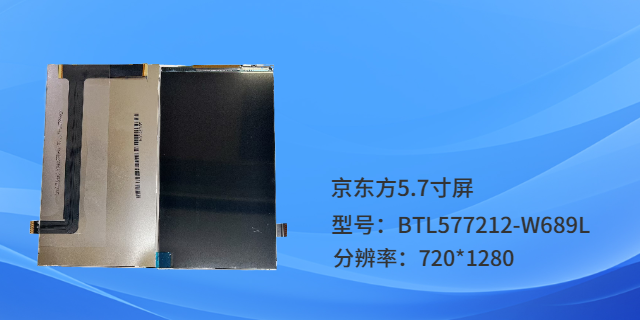

盖板玻璃是显示模组的 “首道防线”,直接影响屏幕的耐用性。早期盖板多采用普通钠钙玻璃,硬度低,易被钥匙等硬物刮花。后来康宁大猩猩玻璃、旭硝子龙迹玻璃等强化玻璃成为主流,通过化学强化工艺,在玻璃表面形成压应力层,硬度提升至莫氏硬度 6-7 级,日常使用中不易留痕。部分高级机型还在盖板玻璃上做文章,比如华为 Mate 系列采用的 “昆仑玻璃”,通过引入纳米晶体,抗摔能力提升数倍,即使手机跌落,盖板也不易碎裂,间接保护了内部的显示模组。带有传感器的液晶模块,能感知环境信息。韶关京东方模组供应

未来显示模组将向 “更轻薄、更耐用、更智能” 方向发展。材料上,可能采用更柔韧的透明 PI 材料替代玻璃基板,让模组可实现更大角度的弯曲;技术上,“自修复模组” 有望落地 —— 在盖板玻璃表面涂覆特殊涂层,轻微划痕可自行修复;功能上,模组可能集成更多传感器,比如通过屏幕实现心率检测、指纹识别等,减少机身开孔。同时,模组的能耗将进一步降低,比如结合 Micro LED 技术,每个像素都是单独的 LED 芯片,发光效率更高,功耗只为 OLED 的 1/3,未来有望成为主流显示模组技术。湖北3.8寸模组量大从优带有重力感应功能的液晶模块,画面自动旋转。

要实现手机的窄边框设计,显示模组的封装技术是关键。早期模组采用 “COG 封装”,将驱动 IC 绑定在面板的玻璃边缘,占用较多边框空间;后来 “COF 封装” 出现,将 IC 绑定在柔性排线(FPC)上,再将排线折叠到面板下方,边框宽度可缩减至 1mm 以内。现在部分旗舰机型采用 “COP 封装”,直接将面板的柔性部分折叠,把 IC 完全藏到面板下方,让边框几乎 “消失”—— 比如 iPhone 14 Pro 的 “灵动岛” 设计,正是依托 COP 封装技术缩小了屏幕边框,才让异形切割的屏幕更具一体感。封装技术的升级,让手机屏占比从早期的 70% 提升至如今的 90% 以上。

手机显示模组作为手机的关键部件,其分辨率的提升对用户视觉体验影响深远。当下,高分辨率显示模组不断涌现,如 2K、4K 分辨率已逐渐应用于部分高级机型。以某品牌旗舰机为例,其搭载的 2K 分辨率显示模组,像素密度高达 517PPI,文字边缘锐利清晰,图片色彩鲜艳、细节丰富,无论是观看高清视频还是玩大型 3D 游戏,都能带来身临其境般的视觉享受。这种高分辨率显示模组的普及,推动了手机屏幕向更清晰、更细腻方向发展,满足了用户对品质高的视觉内容的追求,也促使内容创作者不断提升作品画质标准,形成了手机显示与内容生态的良性互动。支持高清视频播放的液晶模块,视觉享受升级。

护眼显示模组逐渐成为手机市场的热点。长时间使用手机容易导致眼睛疲劳、干涩等问题,因此具备护眼功能的显示模组应运而生。例如,部分手机采用了 DC 调光技术的显示模组,相比传统的 PWM 调光,DC 调光通过调节电压来改变屏幕亮度,避免了 PWM 调光在低亮度下产生的频闪问题,有效降低了对眼睛的刺激。还有一些显示模组采用了蓝光护眼技术,通过特殊的光学材料过滤掉部分有害蓝光,在保证色彩显示准确的同时,减少了蓝光对眼睛的伤害。对于那些长时间使用手机办公、阅读或娱乐的用户来说,护眼显示模组能够在享受手机便捷功能的同时,更好地保护眼睛健康。带有触摸功能的液晶模块,操作更加便捷直观。江门京东方模组联系电话

液晶模块的背光源亮度均匀,确保整体显示清晰明亮。韶关京东方模组供应

显示模组的定制化服务满足了手机厂商多样化的设计需求。不同的手机厂商在产品定位、外观设计、功能特点等方面存在差异,因此对显示模组的要求也各不相同。一些显示模组供应商能够根据手机厂商的需求,提供定制化服务。例如,为追求轻薄的手机厂商定制超薄显示模组,为注重游戏体验的手机厂商定制高刷新率、高触控采样率的显示模组,为强调拍照功能的手机厂商定制色彩还原度高的显示模组。通过定制化服务,手机厂商能够打造出更具特色、更符合市场需求的手机产品,显示模组供应商也能更好地满足客户个性化需求,提升自身竞争力,促进整个手机产业的创新发展。韶关京东方模组供应

不同类型的显示模组,维修难度和成本也不同。LCD 模组的各部件相对单独,若只是盖板玻璃碎裂,可单独更换;若背光层损坏,也可单独维修。而 OLED 模组多采用全贴合工艺,且触控层与面板集成,一旦损坏通常需要整体更换 —— 比如 OLED 屏幕摔碎后,即使只是盖板破裂,也可能因触控层与面板粘连而需更换整个模组,维修成本更高。部分厂商为降低维修成本,开始尝试 “可拆分 OLED 模组”,通过特殊的贴合胶实现部件的单独更换,但目前仍未普及。低功耗待机的液晶模块,节省电量。深圳全新原装模组批量定制 与 LCD 模组不同,OLED 显示模组无需背光层,因其面板的每个像素都能单独发光,这让模组...

- 湛江3.2寸模组推荐厂家 2025-09-05

- 佛山统宝模组批发价 2025-09-05

- 湖北黑莓模组供应商 2025-09-05

- 韶关奇美模组批发价 2025-08-31

- 东莞龙腾玻璃模组现货 2025-08-31

- 广州2.3寸模组现货直销 2025-08-31

- 湛江比亚迪模组批量定制 2025-08-31

- 河北5.0寸模组联系电话 2025-08-31

- 汕头2.0寸模组供应 2025-08-30

- 湛江1.44寸模组 2025-08-30

- 汕头3.2寸模组批量定制 2025-08-29

- 佛山中兴模组代理商 2025-08-29

- 江门信利模组推荐厂家 2025-08-29

- 北京群创模组 2025-08-29

- 珠海1.77寸模组联系电话 2025-08-29

- 珠海小米模组量大从优 2025-08-29

- 2.4寸液晶屏推荐厂家 09-04

- 深圳4.0寸液晶屏联系人 09-04

- 深圳奇美液晶屏销售厂 09-04

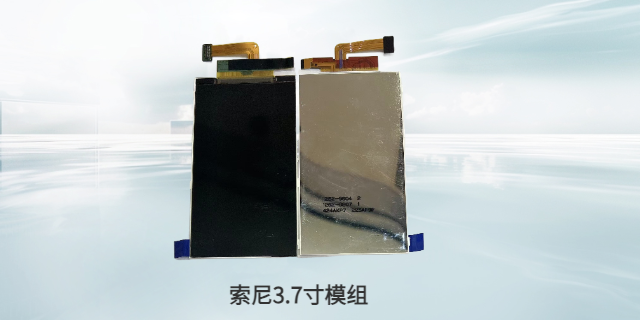

- 广州索尼液晶屏 09-04

- 3.4寸液晶屏批发价格 09-04

- 深圳3.4寸液晶屏服务热线 09-04

- 广州3.5寸液晶屏销售厂家 09-04

- 3.2寸液晶屏服务热线 09-04

- 东莞东芝液晶屏售价 09-04

- 东莞2.3寸液晶屏推荐厂家 09-04