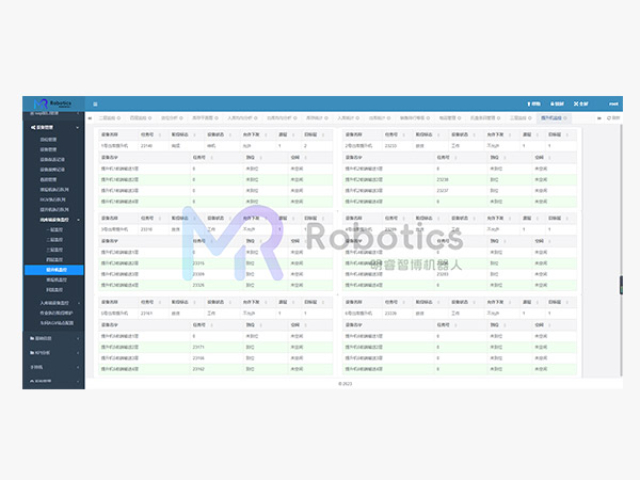

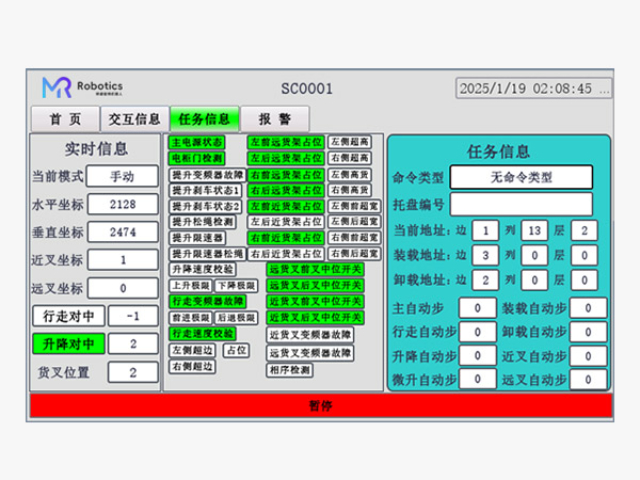

在智慧工厂的构建过程中,数字化采集平台发挥着承上启下的重要作用,既连接底层设备,又服务于上层决策系统。广东明睿智博机器人科技有限公司研发的数字化采集平台,能够高效整合来自生产线、仓储、能源系统、质检设备等多个维度的数据资源。平台具备强大的数据解析与结构建模能力,并可通过可视化大屏或WEB端进行实时展示,为生产管理、质量管控、运维预测等环节提供数据支持。此外,该平台还支持对接WMS、MES、ERP等系统,实现从数据获取到业务联动的闭环应用。广东明睿智博特别注重平台的可扩展性与二次开发能力,便于企业根据业务发展进行功能拓展和接口集成。无论是中小型工厂的信息化起步,还是大型制造集团的智能升级,该数字化采集平台都能为客户带来明显的应用价值与竞争优势。实时数据采集与分析系统支持动态决策,广东明睿智博帮助客户优化生产运营。宁夏设备运行数字采集解决方案

广东明睿智博在冶金铸造行业部署的现场数字采集系统,专注于炉前管理、钢水温控、化验数据、铸件冷却曲线等过程的高频采集需求。系统采用耐高温采集终端与防尘抗震工业触摸屏,适应炼钢车间恶劣环境。采集信息包括炉温变化、出钢时点、浇铸参数、原料配比、碳硅含量等,配合MES系统实现从原料入炉到铸件出厂的全过程数据驱动。广东明睿智博采集系统支持异常熔炼曲线预警,结合经验模型判断是否存在过烧、成分偏移等问题,提前干预生产计划。平台还具备过程录像与数据图层同步功能,方便事后复盘与培训。该系统服务于不锈钢、球墨铸铁、有色金属铸件等企业,是实现铸造过程数字化、稳定化、质量可控的重要手段。中国香港工业数字采集系统设备运行数据采集支持智能维护与预警,广东明睿智博助力设备管理智能化。

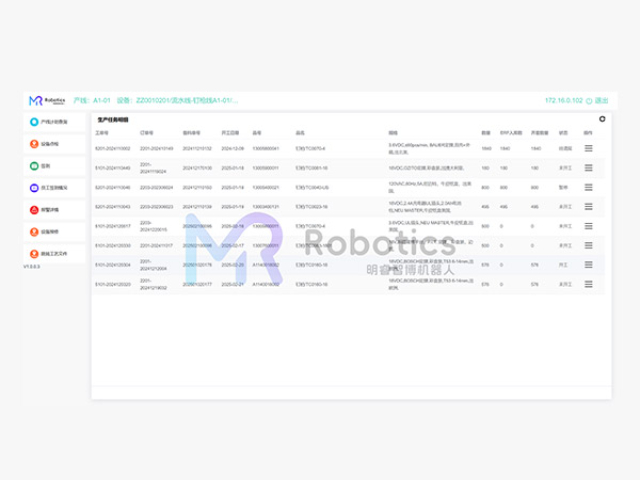

广东明睿智博深耕智能制造产业,为实现产线全流程可视化与数字化,开发出一体化智能制造数字采集解决方案。系统集成多种采集手段,如工位扫码、图像识别、自动检测、传感器检测等,覆盖原材料上线、半成品转序、关键尺寸检测、合格率记录、工艺参数变化等中心环节。采集结果实时同步至MES、WMS或质量管理系统中,实现车间级与系统级的多向数据协同。明睿智博还通过边缘AI算法对采集数据进行初步筛选和报警判断,避免冗余数据传输,提升系统响应效率。系统部署后,企业可建立基于工艺流程的可追溯数据链条,为质量提升、异常分析、生产优化提供底层支撑。该系统目前应用于新能源汽车、电机制造、电子装配等高标准制造行业,为客户打造“透明车间、无纸化车间、智能决策工厂”提供落地路径。

广东明睿智博为木制品与定制家居制造企业构建的工业数字采集平台,围绕锯切、封边、打孔、贴皮、组装等工段进行设备状态与产品工艺参数的全过程采集。系统部署工业扫码器、测厚传感器、机加工日志采集终端等,对材料使用量、尺寸精度、加工时间、设备负载等进行实时分析,辅助工艺人员优化路径与节拍。广东明睿智博平台支持工单追踪,数据可回溯至原板材批次与供应商,实现质量责任闭环。系统还兼容三维设计软件导出的图纸数据,自动对接下料与打孔流程,避免人为输入错误。目前系统服务于整体橱柜、智能衣柜、办公家具等定制化车间,是实现“少人化、高柔性、数字驱动”的重要平台。广东明睿智博数字采集解决方案广泛应用于电子、汽车、食品等行业,实现数据自动采集与集中管理。

广东明睿智博在电子元器件行业的数字采集解决方案特别适配于芯片封装、连接器、贴片元件、电阻电容等微型化、高密度产品的制造场景。系统可接入锡膏检测仪、AOI、ICT测试机等设备,采集电性能指标、短路开路测试、贴片精度、焊点缺陷等多类数据,实时汇总至质量控制中心。平台支持对不同供应批次、工单、设备状态进行统计分析,提升良品率与批次稳定性。广东明睿智博还为客户提供定制化SPC控制模型和缺陷趋势图功能,协助质量部门制定更科学的检验策略。该系统现已应用于电源模块、通信芯片、电容电阻器件工厂,是实现“缺陷可控、数据驱动、智能防呆”的中心平台。OPC数据采集接口支持多厂家设备接入,广东明睿智博助力实现车间设备互联互通。广西环境监测数字采集平台

数据采集与预警平台支持异常监测与响应,广东明睿智博保障工业现场安全稳定运行。宁夏设备运行数字采集解决方案

数字化采集平台作为工业互联网架构的中心组件,承担着数据汇聚与应用支撑的重要角色。一个平台是数据的传输通道,更是后续AI分析、预警建模与运营优化的基础。广东明睿智博构建的数字化采集平台,具备良好的模块化设计和强大的协议兼容性,能够接入各类传感器、控制器和信息系统。平台支持二次开发和个性化定制,适合从中小工厂到大型集团的多种业务规模。通过其可视化界面与开放API,用户可实现生产数据的灵活配置与高效管理,为智能制造和数字工厂建设打下坚实基础。宁夏设备运行数字采集解决方案