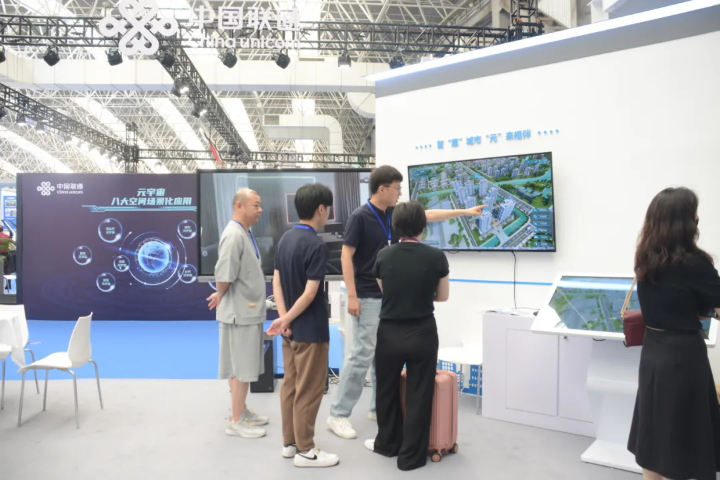

数字孪生技术的落地离不开物联网的支撑,两者结合形成了从数据采集到智能分析的闭环。物联网设备(如传感器、RFID标签)负责实时采集物理实体的运行数据,包括温度、振动、位置等信息,并通过网络传输至数字孪生平台。虚拟模型利用这些数据不断更新自身状态,同时借助机器学习算法识别异常模式或预测未来趋势。例如,在智能建筑管理中,部署于空调系统的传感器可将能耗数据实时同步至数字孪生模型,系统通过分析历史数据与当前负载,自动调节运行参数以实现节能目标。这种协同不仅提升了运维效率,还降低了人工干预的需求。未来,随着5G网络的普及和边缘计算的发展,数字孪生与物联网的融合将更加紧密,进一步推动实时性要求高的应用场景落地。定制化数字孪生系统的价格往往高于标准化产品。盐城数字孪生价目表

数字孪生技术(Digital Twin)通过构建物理实体的虚拟映射,实现了从设计、生产到运维的全生命周期动态管理。其主要价值在于通过实时数据交互与仿真模拟,优化决策效率并降低试错成本。在工业领域,数字孪生已成为智能制造的主要技术之一。例如,在汽车制造中,企业可通过数字孪生模型对生产线进行虚拟调试,提前发现设备布局或工艺流程中的潜在碰撞,将传统数周的调试周期缩短至数天。同时,结合物联网(IoT)传感器与机器学习算法,数字孪生能实时监控设备运行状态,预测零部件磨损或故障风险。以风力发电机为例,其孪生模型可整合风速、轴承温度、振动频率等多维度数据,通过仿真推演未来性能衰减趋势,从而制定准确的维护计划,减少非计划停机带来的经济损失。此外,数字孪生还支持产品迭代创新:飞机制造商可通过虚拟风洞测试不同机翼设计的空气动力学表现,无需制造实体原型即可验证设计可行性。这一技术不仅推动工业4.0的落地,更催生了“服务化制造”新模式——企业可通过孪生模型向客户提供设备健康管理、能效优化等增值服务,实现从产品销售到服务生态的转型。吴江区工业数字孪生供应商家全球67%的智能制造企业已开展数字孪生技术试点应用。

2002年,密歇根大学的Michael Grieves教授在产品生命周期管理(PLM)课程中初次提出“镜像空间模型”概念,被视为数字孪生的理论雏形。该模型强调物理对象、虚拟模型及两者数据通道的三元结构。2010年,NASA在《技术路线图》中正式使用“数字孪生”术语,将其定义为“集成多物理场仿真的高保真虚拟模型”。与此同时,德国工业4.0战略推动制造业数字化转型,西门子、通用电气等企业将数字孪生应用于工厂生产线优化。通过将传感器数据与虚拟仿真结合,企业实现了设备预测性维护与工艺参数动态调整,明显降低了试错成本。

数字孪生与BIM/VR的融合正重塑建筑类专业教育模式。院校通过数字孪生平台接入真实工程项目数据,学生使用VR设备进行虚拟施工管理或结构力学实验。例如,某高校开发了地铁站BIM数字孪生教学系统,学员可交互式操作VR中的盾构机模型,学习掘进参数调整对地表沉降的影响。这种沉浸式培训将抽象理论转化为直观体验,使教学效率提升50%以上。同时,企业利用该技术开展安全培训,工人在VR中模拟高空坠落等事故场景,明显提升了危险识别能力,相关实践已被纳入多国职业资格认证体系。数字孪生的价格与其所能带来的效率提升和风险规避价值成正比。

数字孪生技术通过高精度建模与实时数据融合,已成为工业制造领域实现智能化转型的重要工具。以汽车生产线为例,企业可通过构建物理工厂的虚拟镜像,实时映射生产设备的运行状态、能耗数据及工艺流程。传感器网络采集的振动、温度、压力等参数,结合机器学习算法,可预测设备故障概率并提前规划维护周期,减少非计划停机时间达30%以上。例如某德系车企通过数字孪生模拟不同排产方案,将模具切换效率提升22%,同时借助虚拟调试功能使新产品导入周期缩短40%。该技术还支持工艺参数的动态优化,如在焊接环节中,孪生模型通过分析历史焊缝质量数据,自动调整机器人运动轨迹与电流强度,使缺陷率从0.8%降至0.2%以下,明显提升产品一致性。数字孪生技术在风电领域实现单机组年维护成本降低约18%。盐城物联网数字孪生产品

国内某智能制造企业成功部署数字孪生系统,实现生产线全流程可视化监控。盐城数字孪生价目表

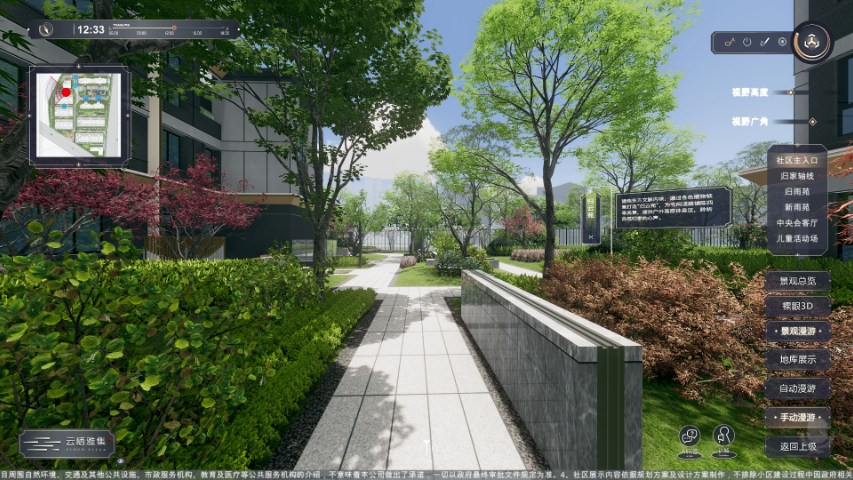

建筑行业通过数字孪生和AI的结合实现了设计与施工的智能化。数字孪生可以构建建筑物的虚拟模型,实时监控施工进度,而AI则能分析数据以优化资源分配。例如,AI可以通过算法检测设计碰撞,数字孪生则模拟不同解决方案,减少工程变更。在施工安全中,AI能分析摄像头数据识别危险行为,数字孪生则模拟事故场景,改进防护措施。此外,这种技术组合还能用于建筑运维,通过AI分析能耗数据,数字孪生则模拟节能方案,降低运营成本。未来,随着模块化建筑的普及,数字孪生与AI将推动建筑业向高效化发展。盐城数字孪生价目表