- 品牌

- 夏普

- 型号

- LS055R1SX04

- 是否定制

- 否

- 配送方式

- 快递

显示模块的生产流程一般较为复杂和精细,以液晶显示模块(LCD)为例,主要包括以下步骤:玻璃基板准备原材料选取:选用高纯度的石英砂等作为主要原料,经过熔化、澄清等工艺,制成具有特定化学组成和物理性能的玻璃液。基板成型:将玻璃液通过浮法、溢流下拉法等工艺制成平整的玻璃基板,根据不同的产品需求,控制基板的厚度、尺寸和表面平整度。表面处理:对玻璃基板进行清洗、抛光等表面处理工艺,去除表面的杂质、油污和微小颗粒,提高基板表面的光洁度和洁净度,为后续的镀膜和光刻工艺提供良好的基础。这款液晶模块价格合理,性价比优势明显。肇庆6.2寸模组

模组的对比度很难通过仪器测量,所以消费者在挑选时,亲自观察。比如在观看流媒体时,对比度高的液晶模组能够清晰展现人物场景的明暗对比,头发丝从灰到黑的质感变化也能细腻呈现。亮度同样不容忽视。液晶自身无法发光,需借助额外光源,因此灯管数目直接关系到液晶显示器的亮度。早期液晶显示器有上下两个灯管,如今普及型少的也是四灯,好的的则为六灯。四灯管设计有多种摆放形式,如四个边各有一个灯管,但这种方式容易导致中间出现黑影;还有由上到下四个灯管平排列以及“U”型摆放形式。六灯管设计实际使用三根灯管,将其弯成“U”型后平行放置,以实现六根灯管的效果。汕头日立模组联系电话模组助力车载导航实现分屏,一边导航一边查看多媒体,两不误。

高清模组显示屏在像素密度方面拥有出众表现,这成为其实现图像好清晰呈现的关键因素。以常见的 P2 模组来说,其每平方米像素点数量惊人地高达 250,000 个。如此高密度的像素布局,使得画面的每一处细节都能清晰呈现。在展示复杂的建筑图纸时,图纸上精细的线条、微小的标注以及各种复杂的结构都能被精却还原,让设计师、施工人员等相关专业人士能够毫无遗漏地获取关键信息。而在呈现人物表情时,无论是嘴角微微上扬的弧度,还是眼神中细微的情感波动,都能纤毫毕现,仿佛将人物直接带到观众眼前。相较于传统显示屏,高清模组显示屏的像素点分布更为紧密,这种差异使得画面的颗粒感大幅减少,为用户营造出如同身临其境般的沉浸式视觉体验。正因如此,在会议室中,当展示重要的项目方案、复杂的数据图表时,其精却的显示效果能帮助参会人员迅速理解内容,提升会议沟通效率;在监控中心,对于交通路况、安防监控画面等关键信息的展示,高清模组显示屏能确保工作人员不错过任何细节,及时发现潜在问题,发挥着不可替代的重要作用。

驱动电路连接驱动芯片绑定:将驱动芯片通过倒装芯片(FlipChip)、引线键合(WireBonding)等工艺与玻璃基板上的电极连接。驱动芯片负责控制液晶显示模块的显示内容、亮度、色彩等参数,其与玻璃基板的连接质量直接影响显示模块的性能和稳定性。柔性电路板连接:将柔性电路板(FPC)与玻璃基板和驱动芯片进行连接,实现信号的传输和电气连接。FPC的连接需要保证接触良好、信号传输稳定,并且具有一定的柔韧性,以适应不同的应用场景和安装要求。显示模组支持 4K 及以上分辨率,呈现影院级画质。

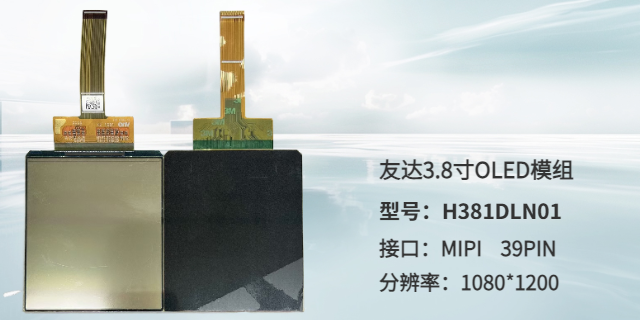

OLED 模块的特点十分明显 。从显示方面来看,它主动发光,视角范围大,无论站在哪个角度,都能清晰看到屏幕上的内容;响应速度快,图像稳定,即使是快速移动的画面也能精确呈现;亮度高、色彩丰富、分辨率高,能够为用户带来好的视觉享受 。在工作条件上,驱动电压低、能耗低,这使得它可以与太阳能电池、集成电路等轻松匹配,适应多种能源供应方式 。在适应性方面,采用玻璃衬底可实现大面积平板显示,满足大型展示需求;若用柔性材料做衬底,能制成可折叠的显示器,为可穿戴设备等领域带来新的发展机遇 。而且,由于 OLED 是全固态、非真空器件,具有抗震荡、耐低温(-40℃)等特性,在很多领域也有着重要应用,比如可作为坦克、飞机等现代化武器的显示终端,即使在恶劣的作战环境下,也能稳定提供关键信息 。多接口的液晶模块,方便与不同设备连接。辽宁2.5寸模组销售厂

该液晶模块工艺精湛,品质可靠,使用寿命长。肇庆6.2寸模组

设备与技术方面采用先进的滴注设备:高精度的液晶滴注设备能够精确控制液晶的滴注量和滴注位置。例如,一些采用压电式喷头的滴注设备,可以通过精确控制压电元件的振动频率和幅度,实现对液晶滴注量的精细控制,误差可控制在极小范围内,确保每一个滴注点的液晶量均匀一致。优化滴头设计:设计合理的滴头形状和结构可以改善液晶的流出状态,使液晶以更均匀的方式滴出。比如,采用带有特殊导流槽或锥形出口的滴头,可引导液晶形成稳定、均匀的液滴,减少液滴飞溅或变形的情况,从而提高液晶在基板上分布的均匀性。引入真空灌注技术:在液晶灌注过程中引入真空环境,可以有效排除液晶中的气泡,同时使液晶在压力差的作用下更均匀地填充到玻璃基板之间。通过精确控制真空度和灌注速度,能够确保液晶在整个基板面积上均匀分布,避免出现局部气泡聚集或液晶填充不足的问题。肇庆6.2寸模组

不同类型的显示模组,维修难度和成本也不同。LCD 模组的各部件相对单独,若只是盖板玻璃碎裂,可单独更换;若背光层损坏,也可单独维修。而 OLED 模组多采用全贴合工艺,且触控层与面板集成,一旦损坏通常需要整体更换 —— 比如 OLED 屏幕摔碎后,即使只是盖板破裂,也可能因触控层与面板粘连而需更换整个模组,维修成本更高。部分厂商为降低维修成本,开始尝试 “可拆分 OLED 模组”,通过特殊的贴合胶实现部件的单独更换,但目前仍未普及。低功耗待机的液晶模块,节省电量。深圳全新原装模组批量定制 与 LCD 模组不同,OLED 显示模组无需背光层,因其面板的每个像素都能单独发光,这让模组...

- 湛江3.2寸模组推荐厂家 2025-09-05

- 佛山统宝模组批发价 2025-09-05

- 湖北黑莓模组供应商 2025-09-05

- 韶关奇美模组批发价 2025-08-31

- 东莞龙腾玻璃模组现货 2025-08-31

- 广州2.3寸模组现货直销 2025-08-31

- 湛江比亚迪模组批量定制 2025-08-31

- 河北5.0寸模组联系电话 2025-08-31

- 汕头2.0寸模组供应 2025-08-30

- 湛江1.44寸模组 2025-08-30

- 汕头3.2寸模组批量定制 2025-08-29

- 佛山中兴模组代理商 2025-08-29

- 江门信利模组推荐厂家 2025-08-29

- 北京群创模组 2025-08-29

- 珠海1.77寸模组联系电话 2025-08-29

- 珠海小米模组量大从优 2025-08-29

- 2.4寸液晶屏推荐厂家 09-04

- 深圳4.0寸液晶屏联系人 09-04

- 深圳奇美液晶屏销售厂 09-04

- 广州索尼液晶屏 09-04

- 3.4寸液晶屏批发价格 09-04

- 深圳3.4寸液晶屏服务热线 09-04

- 广州3.5寸液晶屏销售厂家 09-04

- 3.2寸液晶屏服务热线 09-04

- 东莞东芝液晶屏售价 09-04

- 东莞2.3寸液晶屏推荐厂家 09-04