- 品牌

- 烽唐,烽唐-我要SMT

- 加工方式

- 来料加工,来样加工,代料代工加工,OEM加工,ODM加工,任何方式,EMS

建立完善的物料追溯体系是确保物料可追溯性的重要。从物料的采购源头开始,记录每一个环节的相关信息,包括供应商信息、采购合同、入库检验报告、存储位置、出库记录、生产使用情况等。通过信息化管理系统,将这些信息进行整合和关联,形成一个完整的物料追溯链条。在出现质量问题或需要进行调查时,能够快速准确地追溯到问题物料的来源、使用情况以及相关的责任人。同时,定期对物料追溯体系进行审核和优化,确保其有效性和可靠性。通过建立完善的物料追溯体系,可以及时发现和解决问题,提高产品质量,降低企业的风险。SMT 贴片加工的工艺参数需根据元件特性精细调整,不能一概而论。安徽哪里SMT贴片加工哪里找

SMT贴片加工

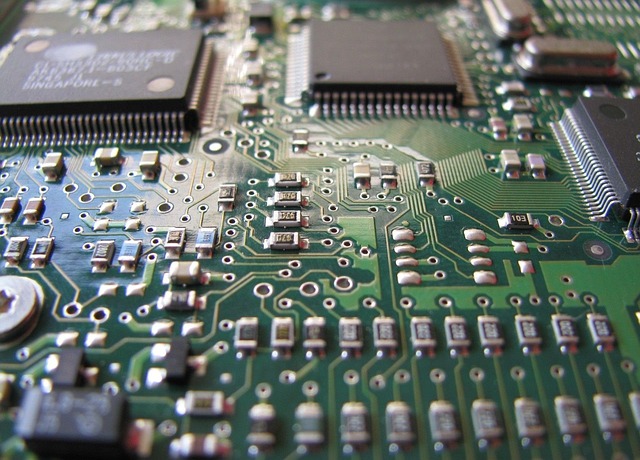

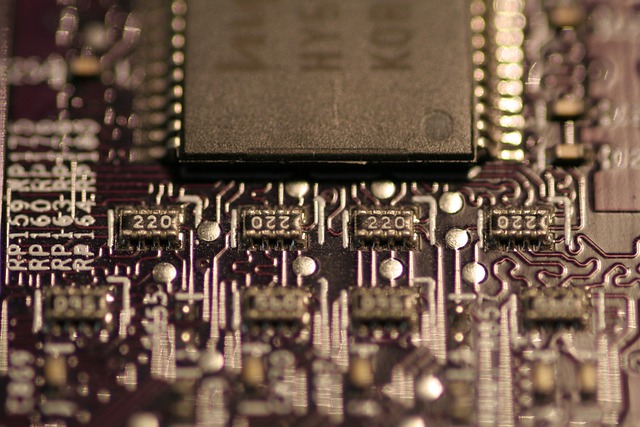

SMT贴片加工在电子制造领域中起着至关重要的作用。而设备的校准则是确保贴片加工精度和质量的关键环节。 设备校准的重要性不言而喻。首先,准确的校准可以保证元器件能够准确地贴装在电路板上,减少不良品的产生。如果设备没有经过正确校准,可能会导致贴片位置偏差、高度不准确等问题,从而影响整个电子产品的性能和可靠性。其次,校准后的设备能够提高生产效率。精确的贴装可以减少调整和返工的时间,使生产线更加顺畅地运行。 在进行SMT贴片加工设备校准时,需要采用专业的工具和方法。例如,对于贴片机的校准,可以使用标准的校准板和高精度测量仪器。通过测量贴片机在不同位置的贴装精度,调整设备的参数,使其达到较佳的贴装效果。同时,还需要定期对设备的视觉系统进行校准,确保其能够准确识别元器件的位置和方向。此外,对于印刷机、回流焊炉等设备,也需要根据其工作原理和要求进行相应的校准。 总之,SMT贴片加工设备的校准是保证产品质量和生产效率的重要措施。企业应制定严格的校准计划,并由专业的技术人员进行操作,确保设备始终处于较佳状态。有什么SMT贴片加工性价比高若 SMT 贴片加工中元件贴偏,可能引发短路隐患,危及整个电子产品。

SMT贴片加工设备的校准与维护需专业人员操作,对相关人员培训很必要。培训内容包括设备工作原理、结构组成、操作方法、校准流程和维护要点等知识,通过理论学习让人员了解设备。要进行实际操作培训,让人员在设备上操作,熟悉功能和流程,指导校准和维护工作。培训可结合实际案例分析讲解,让人员理解故障原因和解决方法,还可组织交流讨论。培训结束要考核,确保人员掌握知识和技能,定期复训更新知识技能。例如,某公司对员工培训后,员工操作更熟练,设备维护更到位,产品质量提高。

质量检验不仅是SMT贴片加工的比较后一个环节,也是确保产品合格率的关键步骤。在这一过程中,采用AOI(自动光学检测)、AXI(自动X射线检测)和ICT(在线测试)等检测手段,可以分别对外观、内部结构和功能进行整体检查。值得注意的是,即使通过了上述检测,也不能忽视人为误差的存在,因此设立复检制度,对关键工序或可疑产品进行二次检验是非常有必要的。此外,建立健全的追溯体系,对生产过程中的每一个环节进行详细记录,不仅能快速定位质量问题的原因,还能在必要时召回不合格批次。这对于维护品牌形象和客户信任具有重要意义。通过以上措施的实施,SMT贴片加工的质量管理水平得以明显提升,从而确保每一件产品都能够满足高标准的质量要求。SMT 贴片加工中的静电防护至关重要,稍有不慎就会损坏敏感元件。

N5的一些关键IP模块,如PAM4SerDes和HBM模块也仍在开发中。N6虽然缺乏N5在性能和功率上的提升,但与N7相比,体积缩小了18%(比N7+体积缩小8%),并且可以使用现有的N7设计规则和模块。但由于其用于M0路由的关键设计库仍在开发中,所以直到2020年一季度N6才会开始试产。台积电竞争对手三星4月底才宣布成功制造了定制6纳米工艺的芯片。台积电此时宣布更新其工艺路线图让有些分析师有点摸不着头脑。比如LinleyGroup的MikeDemler说,“我能想到的答案是他们希望客户不要着急地采用5nm,这样他们就可以提供更加节省成本的6nm。据推测,裸片缩小会抵消新掩模装置的成本。”台积电在N7+的“几个关键层”上采用了极紫外光刻技术(EUV)。N7+是台积电EUV技术工艺,将在2019年第三季度开始量产。N6使用一个附加的EUV层,而N5将增加更多层。设计师们应该看到,由于采用了EUV光刻技术,N7+工艺将节省大约10%的掩模,而N6和N5将节省更多。新的EUV光刻机支持稳定的280W光源,台积电希望年底能达到300W,到2020年更超过350W。光刻机正常运行时间也从去年的70%增加到现在的85%,明年应该会达到90%。EUV“已超出了我们的需求,”Mii说。并非每个人都被这些附加的工艺节点所吸引。IBS。小型化的 SMT 贴片加工设备,适合研发实验室,助力创新产品诞生。浦东优势的SMT贴片加工口碑如何

不断优化 SMT 贴片加工流程,去除冗余环节,提升整体效益。安徽哪里SMT贴片加工哪里找

设计文件审核:确认PCB设计文件、元器件清单与工艺文件的准确性和一致性。工艺流程审核:检查印刷、贴片、波峰焊接、测试等各步骤的执行情况,确保符合工艺标准。操作规范审核:审核操作规范与指导书,确保操作人员严格遵守,执行标准操作流程。四、焊接质量检查焊接质量是PCBA加工中的关键环节,直接影响产品性能。焊接点外观检查:评估焊接点的焊盘光滑度、焊渣清理状况及位置准确性。焊接强度测试:通过强度测试验证焊接点的牢固程度,确保焊接的可靠性。五、成品检验成品检验是质量审核的一步,验证产品是否达到设计与质量标准。外观检查:评估成品的外观,包括外壳、标识与连接线的完好程度。功能测试:对成品进行功能测试,确保各项功能正常运行。电性能测试:执行电性能测试,如电压、电流、阻抗等参数的检测,保证产品电性能符合要求。六、形成质量审核报告与持续改进质量审核完成后,需编制审核报告,总结发现的问题与不足,提出改进措施。质量审核报告:记录审核过程、发现的问题及改进建议,为质量提升提供依据。持续改进策略:基于审核结果,优化加工流程,提升产品质量与生产效率,增强产品竞争力。PCBA加工中的质量审核是一项系统性工作。安徽哪里SMT贴片加工哪里找

- 宝山区品质优良的SMT贴片加工比较好 2025-09-09

- 安徽有什么SMT贴片加工ODM加工 2025-09-05

- 闵行区新型的SMT贴片加工口碑如何 2025-09-05

- 浙江综合的SMT贴片加工 2025-09-04

- 江苏如何挑选SMT贴片加工OEM代工 2025-09-04

- 闵行区口碑好的SMT贴片加工评价高 2025-09-03

- 浙江如何挑选SMT贴片加工评价好 2025-09-01

- 安徽SMT贴片加工口碑好 2025-08-31