- 品牌

- 通喜

- 型号

- 齐全

- 产地

- 上海

- 是否定制

- 是

不同部位的注塑件因功能需求(耐温、耐冲击、耐化学性等)差异,材料选择差异,常见类型包括:材料类型典型应用场景性能要求PP(聚丙烯)保险杠、门板下护板、发动机罩耐冲击(-40℃无脆化)、耐刮擦、低成本ABS(丙烯腈-丁二烯-苯乙烯)仪表板骨架、中控台面板表面光泽好、易喷漆、尺寸稳定性高PC/ABS(合金)立柱饰板、手套箱耐高低温(-40℃~80℃)、抗冲击、耐光PA6/PA66(尼龙)发动机周边部件(如进气管)耐高温(120℃以上)、耐油性、座椅调节齿轮高刚性、耐磨、自润滑性PC(聚碳酸酯)车灯灯罩、天窗玻璃(改性)透光率>85%、耐紫外线老化注:部分材料需添加增强剂(如玻璃纤维,提升强度)或阻燃剂(如电子部件用ABS)。注射成型生产前需要进行原料预处理、清洗机筒、预热嵌件和选择脱模剂等一系列准备工作。嘉兴智能汽车座椅电子调节开关

模塑周期实际包括以下几部分:成型周期:成型周期直接影响劳动生产率和设备利用率。因此,在生产过程中,应在保证质量的前提下,尽量缩短成型周期中各个有关时间。在整个成型周期中,以注射时间和冷却时间重要,它们对制品的质量均有决定性的影响。注射时间中的充模时间直接反比于充模速率,生产中充模时间一般约为3-5秒。注射时间中的保压时间就是对型腔内塑料的压力时间,在整个注射时间内所占的比例较大,一般约为20-120秒(特厚制件可高达5~10分钟)。北京选购汽车座椅前后调节开关注塑成型适用于大量生产与形状复杂产品等成型加工领域。

合模与锁模模具的动模与定模闭合,锁模机构施加足够压力(锁模力=熔体压力×型腔投影面积),防止注塑时模具被撑开导致飞边。注射与保压螺杆向前推进,将熔体以高压(50-150MPa)、高速(50-200mm/s)注入模具型腔,填充至90%-95%时切换为保压阶段。保压目的:补充型腔中熔体的冷却收缩,确保零件尺寸稳定(如仪表盘的曲面精度需控制在±0.5mm内)。冷却定型模具内的冷却水路通入冷水(或温水),通过热交换将熔体冷却至凝固温度(如PP约60℃、ABS约80℃)。冷却时间占整个周期的50%-70%,是影响生产效率的关键(如小型饰条冷却30秒,大型保险杠需2-3分钟)。开模与取件锁模力释放,模具打开,通过顶针、顶板或机械手将零件从型腔中取出,同时清理模具(如去除浇口残留)。

在双色注塑工艺中,选择合适的基材材料和覆盖材料至关重要。由于不同塑料的化学性质各异,其兼容性会直接影响双色注塑的结合强度与效果。因此,首要任务是根据产品需求,挑选出兼容性的基材与覆盖材料。常见的塑料兼容性情况可参考相关图表。上图虽可作通用性选择参考,但具体材料型号选择时,建议与塑料供应商沟通,获取更好的建议。例如,RTP公司的不同TPE型号虽同属TPE系列,但与塑料的兼容性却存在差异(以X表示兼容性好)。2)基材材料与覆盖材料的熔化温度差异应控制在30~60°以内。以下图表展示了常见塑料的熔化温度范围:3)基材材料与覆盖材料的热膨胀系数(CTE)应尽可能相近,以减少因热膨胀差异导致的应力集中。4)同样,基材材料与覆盖材料的收缩率也宜相近,以确保注塑过程中的尺寸稳定性。5)在双色注塑设计中,应避免将无定形塑料与半结晶塑料相结合,因为它们的物理性质差异可能导致成型问题。6)基材材料的HDT(热变形温度)应相对较高,以确保产品在高温环境下的稳定性。汽车座椅调节开关通常位于座椅侧面(主驾驶在左侧,副驾驶在右侧)。

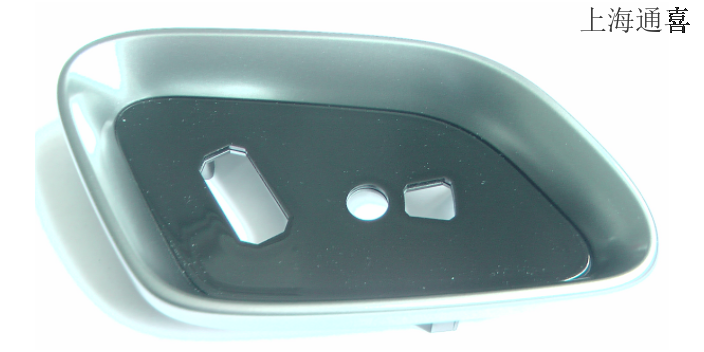

汽车座椅调节开关的生产过程主要包括以下几个关键环节:设计与研发首先根据车型需求进行功能设计,包括调节方向(如4向、6向、8向)、方式(电动/手动)等,并利用三维软件进行人体工学优化。 1零部件加工开关外壳制造:采用冲压工艺或注塑成型,确保外壳结构强度和精度。 12电路板与触点设计:通过PCB电路设计实现信号传输,触点材料需具备高导电性和耐磨性。 3组装与测试将电路板、按键或旋钮等部件组装到外壳上,并通过耐久性测试(如10万次按键寿命测试)和功能验证测试确保可靠性。 1表面处理外壳通常采用静电喷涂工艺进行防腐处理,电路板需进行三防处理(防潮、防尘、防腐蚀)。 12质量生产全程需进行尺寸检测、电气性能测试和环境适应性测试(如温度循环、湿度等),确保产品符合安全标准。在双色注塑工艺中,选择合适的基材材料和覆盖材料至关重要。深圳手动汽车座椅腰托调节开关

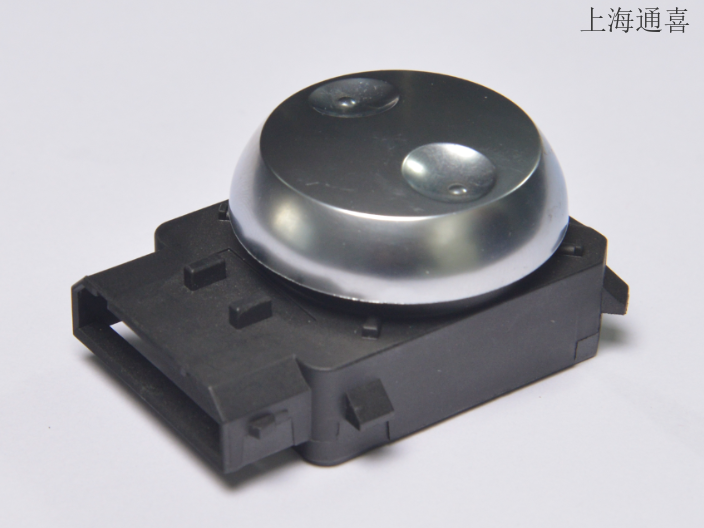

注塑件的背面结构与模具的纹理相互匹配。嘉兴智能汽车座椅电子调节开关

制品质量的好坏就不单取决于注塑机的注塑精度、计量精度,或是由模具设计的优劣和模具加工的精度级别决定,通常,它还会受到上述的其他因素的影响和制约。在如此众多的复合因子约束下,注塑成型制品的缺陷的出现就在所难免,于是,寻求缺陷产生的内在机理以及预测制品可能产生缺陷的位置和种类,并用于指导模具设计和改进、归纳缺陷产生的规律、制订更为合理的工艺操作条件就显得尤为重要。我们将从影响注塑成型加工过程中的塑料材料特性、模具结构、注塑成型工艺及注塑设备三个主要因素来阐述注塑成型缺陷产生机理及解决办法。嘉兴智能汽车座椅电子调节开关

注射成型周期和注射速度完成一次注塑成型所需的时间称为注射成型周期,它包括加料、加热、充模、保压、冷却时间,以及开模、脱模、闭模及辅助作业等时间。在整个注射成型周期中,注射速度和冷却时间对制品的性能有着决定性的影响。注射速度主要影响熔体在型腔内的流动行为。通常随着注射速度的增大,熔体流速增加,剪切作用加强;熔体温度因剪切发热而升高,粘度降低,所以有利于充模。并且制品各部分的熔合纹强度也得以增加。但是,由于注射速度增大,可能使熔体从层流体状态变为 流,严重时会引起熔体在模内喷射而造成模内空气无法排出,这部分空气在高压下被压缩速度升温,会引起制品局部烧焦或分解。汽车座椅的调节对于驾驶者和乘客的舒适性...

- 杭州定制汽车座椅调节开关 2025-10-27

- 南京批发汽车座椅自动调节开关 2025-10-27

- 南通定制汽车座椅前后调节开关 2025-10-27

- 嘉兴选购汽车座椅枕头调节开关 2025-10-27

- 南通智能汽车座椅调节开关价格 2025-10-27

- 杭州智能汽车座椅高低调节开关 2025-10-27

- 苏州智能汽车座椅调节开关 2025-10-27

- 北京加工汽车座椅前后调节开关 2025-10-27

- 广州定制汽车座椅调节开关厂家 2025-10-27

- 南通手动汽车座椅枕头调节开关 2025-10-27

- 江苏定制汽车座椅调节开关厂家 2025-10-27

- 宁波加工汽车座椅高低调节开关 2025-10-27

- 苏州智能汽车座椅调节开关价格 2025-10-27

- 南京加工汽车座椅调节开关厂家 2025-10-27

- 北京智能汽车座椅前后调节开关 2025-10-27

- 南通手动汽车座椅自动调节开关 2025-10-26

- 南通智能汽车座椅调节开关价格 10-27

- 杭州智能汽车座椅高低调节开关 10-27

- 苏州智能汽车座椅调节开关 10-27

- 北京加工汽车座椅前后调节开关 10-27

- 广州定制汽车座椅调节开关厂家 10-27

- 南通手动汽车座椅枕头调节开关 10-27

- 上海批发汽车座椅电子调节开关 10-27

- 南京汽车座椅前后调节开关 10-27

- 江苏加工汽车座椅调节开关厂家 10-27

- 广东汽车座椅调节开关厂家 10-27