- 品牌

- 通喜

- 型号

- 齐全

- 产地

- 上海

- 是否定制

- 是

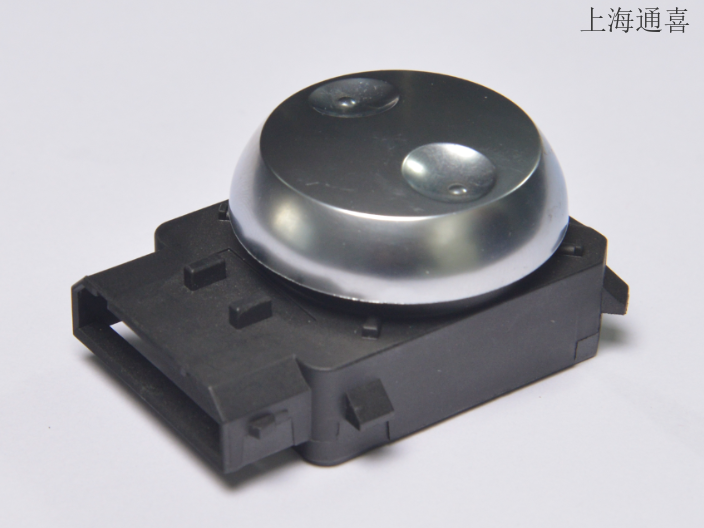

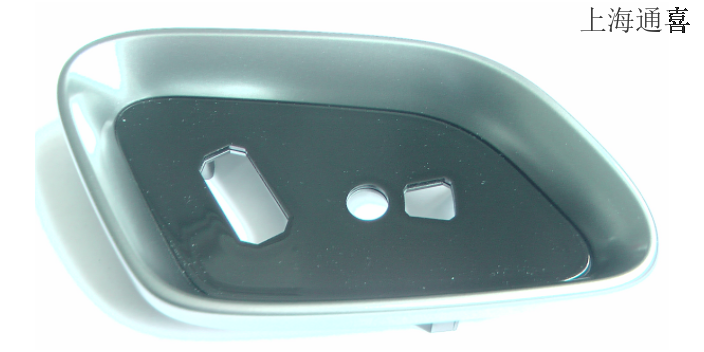

总装检测工艺:座椅总装需将骨架、泡沫、面料、功能件等部件组装成完整座椅,并通过动态检测(如疲劳测试、碰撞模拟)和静态检测(如尺寸测量、外观检查)确保质量。检测标准通常遵循规范(如ISO 3417)和车企内部规范。汽车座椅的工艺发展正朝着轻量化、智能化方向演进。例如,采用碳纤维复合材料替代金属骨架可减轻重量;集成传感器和执行器的智能座椅可实现主动调节;使用水性涂料和可回收材料则符合要求。未来,随着新能源汽车和自动驾驶技术的普及,座椅工艺将进一步融合人机工程学和个性化需求,为驾乘者提供体验。高度/靠背调节:操纵杆或旋钮多在座椅左侧(主驾驶),通过扳动或旋转实现升降及角度调整。浙江定制汽车座椅调节开关

对于没有腰部支撑调节的车辆,如果座椅的人体工程学设计足够好,也可以。但是如果靠背支撑是平的,没有腰部支撑调节,长时间驾驶会有疲劳感,所以对于经常要开长途的司机来说,腰部支撑调节非常重要。同样,也不建议将腰部支撑调节过高或过低。适中更好。太高的话,开久了腰会疼。除了座椅调节,方向盘调节也很重要。方向盘的位置应根据座椅的位置进行调整。如果方向盘离身体太近,安全气囊弹出时可能会增加伤害。如果太远,紧急情况下容易导致误操作。那么方向盘位置是手臂伸直放在方向盘上方,手腕刚好落在方向盘边缘,说明方向盘已经调整到正确的位置。深圳选购汽车座椅调节开关腰部支撑:部分车型在座椅侧面设有圆形旋钮或按钮。

什么是双色注塑成型工艺:一个产品有两种颜色,在加工时是一次成型的,叫双色注塑机,现在已有三色,四色注塑机在加工产品。原理是一台注塑机油两个注射料管,合模后可以先后或同时往同一个模具内注塑原料,比如有的带花纹的塑料盆就是这样加工的,还有汽车的车灯也是双色注塑与二次注塑相比有哪些优势?双色注塑一般是指用同一套模具来实现两种不同材料的注塑工艺,这两种材料可以颜色不同、软硬各异;二次注塑是通过普通的注塑机就可以完成,在完成第1次注塑后,将产品取出,放置另外一台注塑机上完成第二次注塑。这两种注塑工艺的比较大区别就是,双色注塑有两套模具,后模一致,可以互换,而二次注塑没有要求。双色注塑比较大的优势就是优化了软硬材质的共聚和,通过一个高度专业化和自动化的过程,实现多种材质的一次成型。它可以用于所有行业的各种产品设计。它还允许使用清晰的塑料、彩色图形和时尚的饰面进行成型,从而提高产品功能和市场价值。双色注塑多用于生产多色筹码、自行车双色手柄、五金多色包胶手柄、双色表带、双色牙刷手柄以及多色硬胶包胶产品等。

汽车注塑件的关键工艺技术1.特殊注塑工艺(针对复杂需求)气体辅助注塑(GAIM)原理:熔体注入型腔后,向内部注入高压氮气(5-30MPa),推动熔体填充偏远区域,形成中空结构。应用:大型曲面件(如仪表盘骨架),可减少缩痕、降低重量(10%-20%),并缩短冷却时间。双色/多色注塑原理:通过旋转模具或移动注塑单元,在同一模具内先后注入两种不同颜色/材料的熔体,形成一体成型的复合零件。应用:方向盘(软质TPU握把+硬质ABS骨架)、空调出风口(亮黑饰条+哑光本体),减少后续装配工序。嵌件注塑(InsertMolding)原理:将金属嵌件(如螺母、支架)预先放入模具,注塑时塑料熔体包裹嵌件,形成牢固结合。应用:座椅调节旋钮(金属轴+塑料本体)、线束固定座(金属卡扣+塑料底座),替代传统焊接或卡扣连接。2.工艺质量控制要点尺寸精度:通过模具温度(±1℃)、保压压力(±2MPa)的精确控制,确保零件公差(如孔位公差±0.1mm),避免装配干涉(如门板与仪表板的间隙需控制在1-2mm)。表面质量:杜绝缩痕、划痕、气泡等缺陷(尤其是可视面,如中控台面板),需优化熔体流动路径(避免困气)和保压参数。注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。

汽车制造业注塑件工艺介绍:在汽车制造业中,注塑件是车身内外饰、功能部件及电子系统的重要组成部分,凭借设计灵活性高、成本可控、重量轻等优势,应用范围覆盖从仪表盘到发动机周边部件的多个领域。以下是汽车注塑件工艺的详细介绍:一、注塑工艺的基本原理与流程注塑成型(InjectionMolding)是将熔融状态的塑料材料通过高压注入模具型腔,冷却固化后获得与模具形状一致的零件的工艺。其流程可分为6个关键步骤:原料准备与干燥汽车用塑料多为颗粒状(如PP、ABS、PC/ABS等),需先去除水分(尤其吸湿性材料如PA、PC),否则成型后会出现气泡、银丝等缺陷。干燥设备:热风干燥机(常规材料)或除湿干燥机(高要求材料),干燥温度通常为80-120℃,时间2-4小时。塑化熔融塑料颗粒进入注塑机料筒,通过螺杆旋转输送和料筒加热(分段控温,如进料段150℃、熔融段200℃、射嘴220℃),逐渐熔化为均匀的熔体(粘度需稳定,确保流动性)。按钮通常集成在座椅侧面,通过方向键控制前后、高度、靠背角度等,部分车型将按钮设置在车门或中控台。上海手动汽车座椅调节开关价格

由于不同塑料的化学性质各异,其兼容性会直接影响双色注塑的结合强度与效果。浙江定制汽车座椅调节开关

汽车座椅注塑工艺是通过模具将塑料材料加热熔化后注入型腔,形成座椅骨架、调节机构等部件的制造技术。 12工艺流程材料准备:根据座椅不同部位的功能需求选择材料,例如PP(聚丙烯)用于骨架,PC(聚碳酸酯)或ABS(丙烯腈-丁二烯-苯乙烯共聚物)用于高精度部件。吸湿性材料需提前干燥至水分含量低于0.2%。 1模具设计:需匹配座椅骨架结构与电子元件安装需求,例如储物槽、音响孔位等需在模具设计中预留。 3注射成型:通过梯度温度(如PP材料进料段150℃、熔融段200℃、射嘴220℃)将熔体注入型腔,填充度达90%-95%后切换保压,冷却时间占整个周期的50%-70%。 1后处理:部分部件需进行喷漆、电镀或IMD装饰工艺提升外观质感,功能按键采用橡胶复合注塑技术提升操作手感。 3应用场景骨架制造:注塑成型座椅骨架重量比传统金属骨架减轻30%-40%,同时满足耐冲击等要求。 2调节机构:齿轮、滑块等精密部件通过注塑实现轻量化与高可靠性,支持多向调节功能。 2功能集成:储物槽、杯架等模块直接在型腔内成型,简化装配流程。浙江定制汽车座椅调节开关

注射成型周期和注射速度完成一次注塑成型所需的时间称为注射成型周期,它包括加料、加热、充模、保压、冷却时间,以及开模、脱模、闭模及辅助作业等时间。在整个注射成型周期中,注射速度和冷却时间对制品的性能有着决定性的影响。注射速度主要影响熔体在型腔内的流动行为。通常随着注射速度的增大,熔体流速增加,剪切作用加强;熔体温度因剪切发热而升高,粘度降低,所以有利于充模。并且制品各部分的熔合纹强度也得以增加。但是,由于注射速度增大,可能使熔体从层流体状态变为 流,严重时会引起熔体在模内喷射而造成模内空气无法排出,这部分空气在高压下被压缩速度升温,会引起制品局部烧焦或分解。汽车座椅的调节对于驾驶者和乘客的舒适性...

- 杭州定制汽车座椅调节开关 2025-10-27

- 南京批发汽车座椅自动调节开关 2025-10-27

- 南通定制汽车座椅前后调节开关 2025-10-27

- 嘉兴选购汽车座椅枕头调节开关 2025-10-27

- 南通智能汽车座椅调节开关价格 2025-10-27

- 杭州智能汽车座椅高低调节开关 2025-10-27

- 苏州智能汽车座椅调节开关 2025-10-27

- 北京加工汽车座椅前后调节开关 2025-10-27

- 广州定制汽车座椅调节开关厂家 2025-10-27

- 南通手动汽车座椅枕头调节开关 2025-10-27

- 江苏定制汽车座椅调节开关厂家 2025-10-27

- 宁波加工汽车座椅高低调节开关 2025-10-27

- 苏州智能汽车座椅调节开关价格 2025-10-27

- 南京加工汽车座椅调节开关厂家 2025-10-27

- 北京智能汽车座椅前后调节开关 2025-10-27

- 南通手动汽车座椅自动调节开关 2025-10-26

- 南通智能汽车座椅调节开关价格 10-27

- 杭州智能汽车座椅高低调节开关 10-27

- 苏州智能汽车座椅调节开关 10-27

- 北京加工汽车座椅前后调节开关 10-27

- 广州定制汽车座椅调节开关厂家 10-27

- 南通手动汽车座椅枕头调节开关 10-27

- 上海批发汽车座椅电子调节开关 10-27

- 南京汽车座椅前后调节开关 10-27

- 江苏加工汽车座椅调节开关厂家 10-27

- 广东汽车座椅调节开关厂家 10-27