传统汽车设计遵循“需求分析-概念设计-工程验证-试制改进”的线性流程,各环节间存在数据断层与反馈延迟。AI驱动的平台通过构建“需求洞察-生成设计-仿真验证-迭代优化”的闭环,实现了设计流程的智能化重构。1.需求洞察的数据化AI通过分析用户行为数据(如驾驶习惯、交互偏好)、环境数据(如气候、路况)及市场趋势,将模糊需求转化为可量化的设计参数。例如,广汽AI大模型平台可基于海量用户语音交互数据,预测内饰材质、座椅布局的偏好分布,指导设计师优先开发高需求配置。AI可以优化供应链流程,预测零部件需求,降低库存成本,提高生产效率。松江区本地AI驱动汽车设计平台联系方式

模块化配置的灵活性AI可针对不同市场(如欧洲严苛排放标准、东南亚高温环境)快速生成适应性模块配置方案。浩思动力的AI智能混动系统通过分析近200万用户行驶数据,为不同车型匹配比较好油电分配策略,使馈电油耗低至2.67L/100km,续航突破2100km。3.可持续设计的闭环AI在生命周期碳排放评估、再生材料推荐、能耗仿真优化等领域发挥关键作用。例如,联友科技的AI+知识图谱平台可模拟全生命周期碳排放,指导设计师选择低碳材料,使某车型生产阶段的碳排放降低15%。四、可信AI:智能化转型的基石松江区本地AI驱动汽车设计平台联系方式快速迭代:AI加速设计反馈循环,缩短产品上市周期。

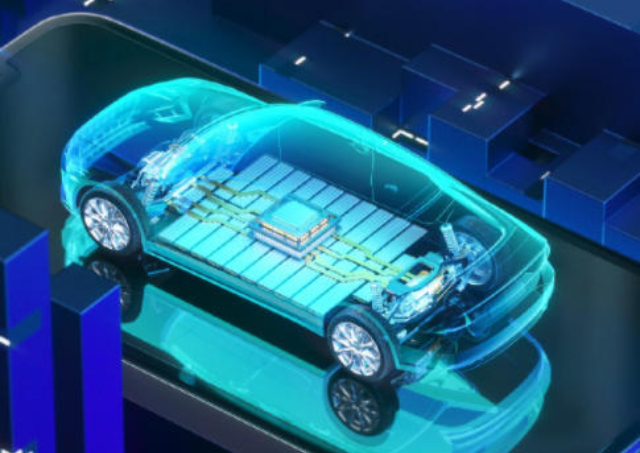

早期汽车采用分布式电子电气架构,每个功能需**ECU控制,导致硬件冗余、线束繁杂且资源浪费。为优化这一问题,德尔福提出“功能域”概念,通过DCU协调域内ECU,实现运算与控制的集中化 [2]。DCU将车载电子电器划分为五大功能域:动力总成、底盘控制、车身控制、智能驾驶(ADAS)及娱乐系统 [1]。在电喷柴油发动机车辆(如卡车)中,DCU通过传感器获取发动机状态数据,精细调控燃油喷射量与时间,以提升动力输出效率并减少氮氧化物排放 [4]。

博世指出未来硬件架构将基于“**超算+区域控制”模式,通过分层软件设计与高速通信技术精简控制器数量与成本 [2]。蓝思科技参与灵犀X1机器人的关节模组、DCU控制器等**部件的生产组装与测试控制 [6]。在卡车等电喷柴油发动机车辆中,DCU通过传感器实时调控发动机运转、燃油喷射等参数,精细调控燃油喷射量与时间以减少氮氧化物排放 [4]。行业趋势显示,从功能域转向区域控制(如特斯拉提出的左、中、右域划分)可减少控制器数量与整车重量,推动车企向域集中化架构转型 [2]。优势:突破人类设计思维局限,探索创新形态。

优势:突破人类设计思维局限,探索创新形态。例如,通用汽车与Autodesk合作,将座椅安装支架从8个零件整合为单一结构,重量减轻40%、强度提升20%。工具:Autodesk Fusion 360、麦艺画板(国内***AI汽车造型设计平台,支持线稿秒转3D效果图,效率提升10倍)。数字孪生(Digital Twin)原理:构建物理系统的虚拟模型,实时映射车辆状态、性能及用户行为数据。应用:设计验证:在虚拟环境中测试极端工况,减少物理样车数量。例如,英伟达Omniverse平台支持多团队协同测试,实现“无实物原型”开发。随着技术的不断进步,未来的汽车设计将更加依赖于人工智能。松江区本地AI驱动汽车设计平台联系方式

型(Surrogate Models):用机器学习近似高计算耗时的物理仿真,加速耐久性测试。松江区本地AI驱动汽车设计平台联系方式

电机试验系统 AVL EMT 220,主要规格:(1)额定功率:220kW;(2)额定扭矩:525Nm;(3)最高转速:12000rpm;(4)转动惯量:0.313kgm²;电池模拟测试仪 AVL BTS-BSBT/160,主要规格:(1)额定功率:160kW;(2)输出电压范围:6-600VDC;(3)输出电流范围:±600A;整车及驾驶环境仿真系统AVL InMotion可用于整车的仿真、控制策略的开发及测试以及产品验证等,即可进行前期离线仿真和台架试验准备,又可与电机试验系统以及电池模拟测试仪结合进行台架试验 [1]。松江区本地AI驱动汽车设计平台联系方式

质境(上海)汽车科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在上海市等地区的通信产品中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同质境供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!