医疗设备对材料的生物安全性与清洁度要求严格,BMC模具通过特殊配方与洁净生产技术实现了合规制造。在CT扫描仪外壳生产中,采用医疗级不饱和树脂配方的BMC材料,通过了ISO 10993-1生物相容性测试,确保了与患者接触的安全性。模具采用无飞边设计,配合超声波清洗工艺,使制品表面清洁度达到10级标准,满足了手术室环境要求。在血液透析机泵体制造中,模具集成了流道优化结构,使物料填充时间缩短至15秒,减少了内部气泡产生。通过表面硬质阳极氧化处理,制品耐磨性提升30%,延长了设备使用寿命。这些技术改进使BMC模具成为医疗设备精密制造的重要支撑,提升了诊疗设备的稳定性。BMC模具的浇口类型包括潜伏式、侧浇口等,根据制品需求选择。广东先进BMC模具价格

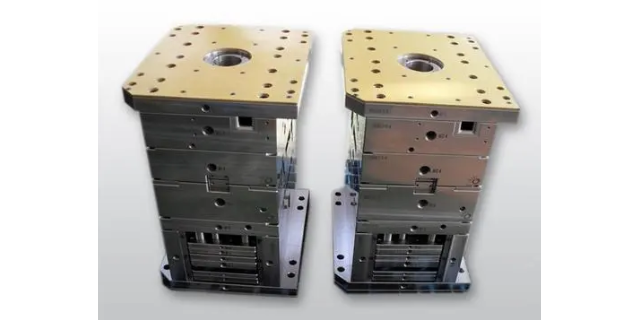

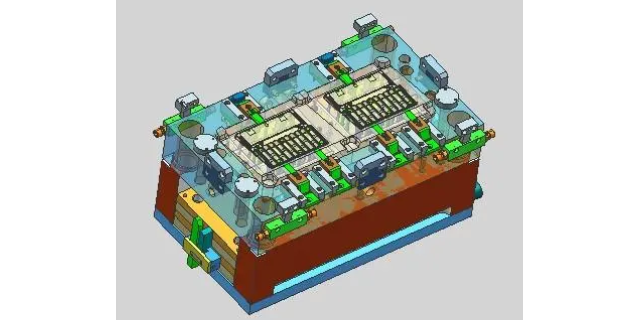

新能源产业的快速发展对BMC模具提出了更高要求。以电动汽车电池模块托架为例,模具设计需兼顾轻量化和较强度需求。此类模具通常采用双色注塑工艺,通过旋转模芯实现两种不同配方的BMC材料一次成型。主型腔采用高填充型BMC材料,提供结构支撑;辅助型腔则使用低收缩型材料,确保与电池组的紧密配合。模具的温控系统采用分区控制技术,针对不同厚度区域设置独自的加热模块,使材料在固化过程中保持均匀的温度梯度。为提升生产效率,模具会集成快速换模装置,通过液压夹具实现模芯的秒级更换,配合自动化机械手,将单件生产周期缩短至90秒以内。广东高技术BMC模具材料选择模具的侧抽芯滑块采用耐磨导轨,确保抽芯动作顺畅。

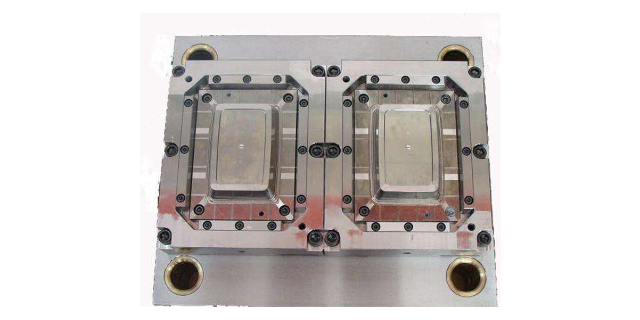

建筑电气领域对BMC模具的需求集中于高尺寸稳定性和耐候性要求的产品。以配电箱外壳为例,模具设计需突破传统结构限制,采用热流道与冷流道结合的浇注系统,减少材料浪费的同时提升充模效率。针对BMC材料收缩率低的特点,模具型腔会预留0.3%-0.5%的补偿量,通过模流分析软件优化流道布局,使熔体在模腔内形成对称流动路径。在排气系统设计上,模具会设置0.03-0.05mm的排气槽,配合真空辅助装置,有效排除模腔内气体,避免制品表面出现气孔。对于大型薄壁件,模具会采用框架式结构,通过加强筋和导柱的合理布局,确保在高压成型过程中保持足够的刚性,防止型腔变形影响制品精度。

在新能源领域,BMC模具正发挥着越来越重要的作用。以电动汽车电池模块托架为例,该部件需具备较强度、耐腐蚀和绝缘性能。BMC模具通过采用特殊材料配方和先进的成型工艺,确保制品满足新能源领域对材料性能的严格要求。模具设计时,充分考虑电池模块的布局和散热需求,优化制品结构,提高空间利用率。同时,模具的排气系统设计合理,可有效排出模腔内的气体,防止制品内部产生气泡或裂纹。在成型过程中,通过精确控制模压温度和压力,确保材料充分固化,提高制品强度。经过BMC模具生产的电池模块托架,不只性能稳定,而且重量轻,有助于提升电动汽车的续航里程。模具的型芯采用镀铬处理,提升耐磨性,延长使用寿命。

随着人们对文化艺术品的需求不断增加,BMC模具在文化艺术品制作领域也展现出创新应用的可能性。利用BMC材料和模具可以制作出各种造型独特的雕塑、装饰品等。BMC材料可以通过添加不同的颜料和添加剂,获得丰富的色彩和纹理效果,满足文化艺术品对美观性的要求。BMC模具的设计可以突破传统工艺的限制,实现更加复杂和精细的艺术造型。例如,可以设计出具有立体感和层次感的雕塑模具,使BMC材料在成型过程中能够完美呈现出艺术家的创意。而且,BMC模具制作的文化艺术品具有一定的耐久性,能够长期保存,为文化艺术品的传播和欣赏提供了新的途径和方式。采用BMC模具生产的部件,尺寸稳定性高,适合精密装配需求。广东高技术BMC模具材料选择

模具的模腔排列方式根据制品形状优化,提升材料利用率。广东先进BMC模具价格

BMC模具的维护周期直接影响生产稳定性,某企业建立的维护体系包含日检、周检、月检三级制度。日检重点检查模具温度传感器精度,使用红外测温仪对比实际温度与设定值,偏差超过±3℃时需重新校准。周检时拆解模具清理流道残料,采用超声波清洗机去除微小纤维碎屑,防止堵塞影响充模。月检则对型腔表面进行显微检测,当划痕深度超过0.05mm时需进行激光熔覆修复。某套使用3年的模具通过该维护方案,制品尺寸稳定性仍能保持在±0.1mm范围内,较同行平均水平提升30%。广东先进BMC模具价格