- 品牌

- 现代,东丽,塞拉尼斯,本松

- 类型

- 正牌料

- 加工级别

- 注射级

- 熔体流动速率

- 可定制

- 密度

- 可定制

- 拉伸强度

- 可定制

- 弯曲强度

- 可定制

- 缺口冲击强度

- 可定制

- 断裂伸长率

- 可定制

- 成型收缩率

- 可定制

- 热变形温度

- 可定制

- 阻燃等级

- 可定制

- 产地

- 美国/韩国/日本/中国

- 厂家

- 东莞宏威新材料有限公司

- 特性级别

- 热稳定性,抗化学性,阻燃级,增强级,增韧级,耐高温,耐低温,导电级,耐水解,耐老化,抗静电,**度,高刚性,抗紫外线,高结晶(HCPP),耐磨,耐候,高光泽

- 用途级别

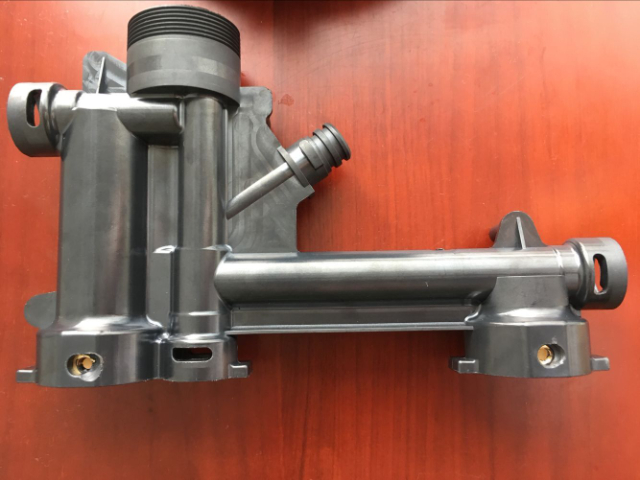

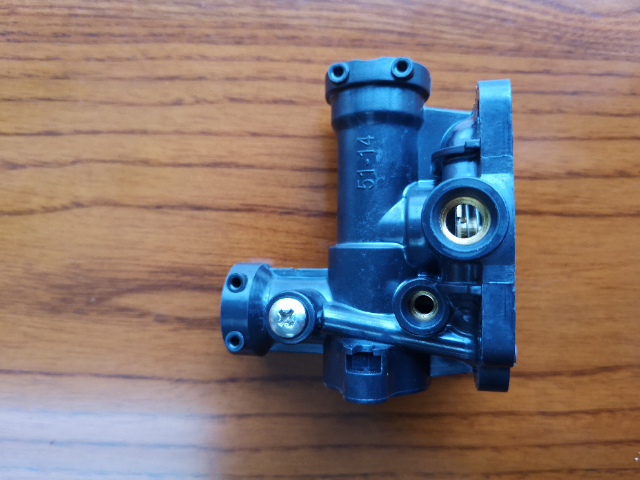

- 电子电器部件,电动工具配件,照明灯具,汽车部件,家电部件,薄壁制品,食品级,填充级

宏威通过分析部件的结构尺寸,为客户优化压力与保压参数,减少部件的缩痕、凹陷等缺陷。此外,在模具温度控制方面,PPS的结晶速度较快,模具温度通常需控制在 120-180℃,以促进PPS的结晶,提升部件的机械强度与尺寸稳定性,宏威会根据部件的性能要求,建议合适的模具温度,例如,对于要求高刚性的PPS结构件,建议模具温度控制在 150-180℃,以提高结晶度;对于要求高精度的微型部件,建议模具温度控制在 120-140℃,以减少部件的翘曲变形。在PPS的挤出成型工艺方面,宏威同样具备专业的技术支持能力。PPS的挤出成型主要用于制造管材、板材、型材等产品,其工艺关键在于控制挤出温度、螺杆转速及牵引速度的匹配。在挤出温度方面,PPS的挤出温度通常分为料筒温度(300-330℃)、机头温度(310-340℃)和口模温度(320-350℃),需确保温度梯度合理,避免熔体在料筒内停留时间过长导致降解,宏威会根据客户的挤出设备类型(如单螺杆挤出机、双螺杆挤出机)与产品规格,提供定制化的温度设定方案;在螺杆转速方面,PPS的熔体粘度较高,螺杆转速通常控制在 30-60r/min,转速过高易导致熔体剪切过热,转速过低则会影响生产效率,宏威通过实验测试,为客户确定比较好的螺杆转速范围;PPS 材料制成的餐具,无毒无味且耐高温,使用安全便捷。pps定制厂家

着新能源产业的快速发展,储能电源作为平衡能源供需、保障能源稳定供应的关键设备,其市场需求持续增长,而储能电源对内部**部件的耐高温、绝缘性、安全性及可靠性要求极为严苛。PPS(聚苯硫醚)凭借其***的综合性能,成为储能电源**部件制造的推荐材料,东莞宏威新材料有限公司基于对储能电源行业技术需求的深度理解,研发的PPS产品能够精细适配储能电源的应用场景,为储能设备的安全稳定运行提供有力保障。在储能电源的电池管理系统(BMS)中,PPS的应用至关重要。BMS 作为储能电池的 “大脑”,负责监控电池的电压、电流、温度等参数,确保电池在安全范围内运行,其内部的 PCB 板支架、连接器、继电器外壳等部件需具备优异的耐高温性和绝缘性,以应对电池充放电过程中产生的热量及电气安全要求。东莞宏威的PPS产品热变形温度可达 260℃以上,长期使用温度稳定在 200℃左右,完全能够耐受 BMS 工作时的局部高温(通常在 120-180℃);同时,PPS的体积电阻率高达 10¹⁶-10¹⁸Ω・cm,绝缘性能优异,可有效隔绝电流,防止 BMS 内部出现短路故障;其极低的线膨胀系数(约 2.5×10⁻⁵/℃)确保了部件在温度变化时不易变形,维持 PCB 板与连接器的精细对接,保障 BMS 对电池参数的精细对接重庆现代pps源头厂家汽车发动机缸盖的 PPS 密封垫,在高温机油环境中,密封性远超传统石棉垫。

为推动PPS在航空航天领域的应用,东莞宏威新材料有限公司建立了严格的高性能PPS研发与质量管控体系。在研发环节,宏威与高校、科研机构合作,深入研究PPS的性能优化技术,针对航空航天领域的特殊需求,开展耐高温、耐辐射、**度PPS的专项研发;在原材料采购环节,宏威精选高纯度的PPS树脂与高性能改性剂,对原材料进行严格的纯度检测与性能测试,确保原材料的***;在生产加工环节,采用高精度的生产设备与洁净的生产环境,避免杂质混入,确保PPS产品的纯度与性能稳定性;在成品检测环节,宏威按照航空航天领域的严苛标准(如 ASTM、ISO 的航空材料标准),对PPS产品进行***的性能测试,包括高温力学性能测试、低温冲击性能测试、耐辐射性能测试、尺寸精度测试等,确保产品符合航空航天应用的要求。例如,某航空航天科研机构需要一种PPS材料用于制造航天器的微型传感器外壳,要求材料在 - 60℃至 200℃的温度范围内保持稳定的机械性能(拉伸强度≥100MPa,冲击强度≥6kJ/m²),且耐伽马射线辐射剂量≥100kGy。东莞宏威为该机构提供了定制化的高性能PPS研发方案:首先,采用高纯度PPS树脂为基材,添加碳纤维增强机械强度,添加耐辐射助剂提升耐辐射性能;

在新能源汽车的电机与电控系统中,PPS的性能优势同样得到充分发挥。电机是新能源汽车的动力**,运行时会产生大量热量,其内部的线圈骨架、绝缘套、传感器外壳等部件需长期承受 180-220℃的高温环境,而PPS的长期使用温度稳定在 200℃左右,且具备优异的机械强度,能够满足这些部件的使用要求。东莞宏威针对电机部件的需求,研发的玻纤增强PPS产品,弯曲强度可达 180-220MPa,冲击强度提升至 8-12kJ/m²,可有效抵抗电机运行时的振动与机械应力,避免部件变形或断裂;在电控系统中,PPS用于制造控制器外壳、接线端子等部件,其优异的绝缘性和抗电弧性可保障电控系统的稳定运行,防止因电气故障引发的安全问题。 陶瓷烧结炉的 PPS 滑轨,承载瓷坯经历千度煅烧,往复运行依旧顺滑无卡顿。

东莞宏威新材料有限公司在 PPS 材料服务中,始终致力于为客户创造成本价值,通过材料替代、工艺优化、服务整合等方式,帮助客户降低综合成本,提升市场竞争力。在材料替代方面,PPS 可替代价格高昂的特种塑料(如 PEEK)或金属材料,例如在某电子部件中,PPS 替代 PEEK 材料,成本降低 60%,且性能满足需求;在工艺优化方面,宏威通过提升 PPS 的加工流动性,缩短注塑周期,帮助客户提高生产效率,降低单位产品加工成本,如某企业使用宏威 PPS 后,注塑周期从 60 秒缩短至 40 秒,生产效率提升 33%;在服务整合方面,宏威的 “材料 + 组件” 一体化服务,减少客户的中间加工环节,降低物流与管理成本,例如某汽车零部件企业通过宏威一体化服务,省去了 PPS 原料采购、外发加工等环节,综合成本降低 20%。此外,宏威会为客户提供成本效益分析报告,对比使用 PPS 与其他材料的全生命周期成本,让客户清晰了解 PPS 带来的成本优势。在航空航天领域,PPS复合材料减轻结构重量。湖南耐高温pps全国发货

PPS薄膜在高温过滤领域展现出优异的性能。pps定制厂家

石油化工行业的设备部件长期处于高温、高压、强腐蚀环境,对材料的耐候性要求极高,东莞宏威新材料有限公司的 PPS 材料凭借非凡的耐化学腐蚀性,成为该领域的可靠选择。石油化工中的管道阀门密封件、泵体叶轮、反应釜内衬等部件,需接触硫酸、盐酸、原油、芳烃等强腐蚀性介质,传统金属材料易发生锈蚀,而普通塑料难以承受高温高压。宏威的 PPS 材料在 80℃、50% 浓度硫酸中浸泡 1000 小时后,重量变化率低于 1%,力学性能保留率超 90%,完全满足石油化工设备的使用需求。针对某石化企业的反应釜内衬项目,宏威提供的 PPS 材料经碳纤维增强改性,不仅提升了耐高温性(长期使用温度达 240℃),还增强了抗冲击性能,解决了传统内衬易开裂的问题。此外,宏威会为客户提供详尽的材料耐腐蚀性测试报告,并协助进行部件结构优化,如通过有限元分析调整密封件截面设计,提升密封性能,助力石油化工企业保障设备安全稳定运行,降低维护成本。pps定制厂家

为推动PPS在航空航天领域的应用,东莞宏威新材料有限公司建立了严格的高性能PPS研发与质量管控体系。在研发环节,宏威与高校、科研机构合作,深入研究PPS的性能优化技术,针对航空航天领域的特殊需求,开展耐高温、耐辐射、**度PPS的专项研发;在原材料采购环节,宏威精选高纯度的PPS树脂与高性能改性剂,对原材料进行严格的纯度检测与性能测试,确保原材料的***;在生产加工环节,采用高精度的生产设备与洁净的生产环境,避免杂质混入,确保PPS产品的纯度与性能稳定性;在成品检测环节,宏威按照航空航天领域的严苛标准(如 ASTM、ISO 的航空材料标准),对PPS产品进行***的性能测试,包括高温力学性能测...

- 湖北优良pps货真价实 2026-01-05

- 浙江导电pps质量放心可靠 2026-01-05

- 上海优良pps按需定制 2026-01-05

- 贵州抗静电pps源头直供厂家 2026-01-05

- 上海耐高温pps择优推荐 2026-01-04

- 广州优良pps批发厂家 2026-01-04

- 广东原装pps推荐厂家 2026-01-04

- 重庆专业pps推荐厂家 2026-01-04

- 佛山直销pps在线咨询 2026-01-04

- 江西抗静电pps厂家 2026-01-04

- 贵州直销pps货真价实 2026-01-03

- 珠海直销pps推荐厂家 2026-01-03

- 江苏pps诚信企业 2026-01-03

- 东丽pps源头直供厂家 2026-01-03

- 湖北抗静电pps来电咨询 2026-01-03

- 四川直销pps源头厂家 2026-01-03

- 浙江导电pps质量放心可靠 01-05

- 重庆PPA定制厂家 01-05

- 湖北耐高温PPA定制厂家 01-05

- 上海优良pps按需定制 01-05

- 贵州抗静电pps源头直供厂家 01-05

- 上海耐高温pps择优推荐 01-04

- 广州优良pps批发厂家 01-04

- 广东原装pps推荐厂家 01-04

- 浙江抗静电PPA制造厂家 01-04

- 重庆专业pps推荐厂家 01-04