- 品牌

- 昆山聚泽新材料

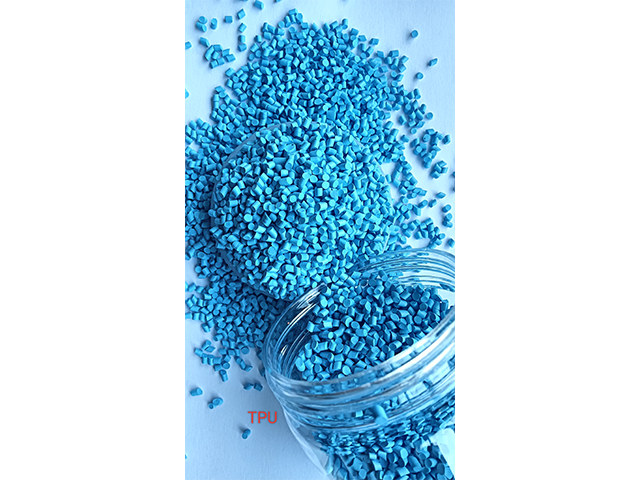

- 型号

- 聚泽

- 等级

- 高级吹塑色母,高级注射色母,普通注射色母,普通吹塑色母,纺丝色母

- 应用工艺

- 注塑,拉丝,吹塑,注射,吸塑

- 主要成分

- 炭黑

- 加工定制

- 是

- 颜色

- 白色,黑色,透明,黄色,绿色,红色

色母粒虽在塑料原料成本中占比不高(约3-5%),但其带来的经济价值却十分能够。其高浓度特性(颜料含量20-80%)意味着少量添加即可达到所需颜色和效果,大幅降低昂贵的颜料单耗。颗粒形态匹配现代化、自动化的塑料加工设备(如集中供料系统),实现精细计量和连续稳定生产,提升效率(比粉体着色提速30-50%),减少停机清洁时间,降低人工成本和能耗。对下游用户而言,使用标准色母粒简化了库存管理(无需储存多种颜料和助剂),并确保了产品颜色和性能的重现性,增强了品牌信誉。对整个产业链,色母粒产业的专业化分工(颜料、树脂、母粒生产、制品加工)提升了协同效率,是塑料工业运行的关键润滑剂。色母粒的色差问题如何解决?苏州薄膜母粒

注塑件在生产过程中,色母粒的耐温性是一个不可忽视的性能指标。由于注塑成型通常需要在高温环境下进行,若所使用的色母粒耐温性能不足,其内部颜料或载体树脂可能在高温下发生分解、氧化或变色,导致产品出现色差、发黄、黑点甚至性能劣化等问题。特别是在汽车零部件、家用电器外壳等高级应用领域,产品不仅在制造过程中面临高温挑战,使用过程中也可能长期暴露于高温环境,因此对色母粒的热稳定性提出了更高要求。昆山聚泽新材料科技有限公司通过技术创新和严格的质量控制,确保其色母粒产品在高温注塑过程中保持稳定的颜色和性能,满足高级市场的需求。挤出塑胶色母粒代工户外垃圾桶添加抗紫外线色母粒,防止褪色脆化,延长使用寿命。

塑料制造与加工色母粒耐温性是评估其性能的重要指标。高耐温性色母粒能在较宽的温度范围内保持稳定的物理化学性质,不会因温度变化而影响产品质量。在塑料制造过程中,色母粒需要经历熔融、成型等高温工序。优良的色母粒在这一温度区间内不会出现明显的变色、分解或挥发现象。对于一些特殊应用,如汽车内饰件或电子电器外壳,色母粒可能需要承受更高的温度。此时,需要选用特殊配方的高耐温色母粒,通常采用耐热性优异的工程塑料作为载体。除了耐受高温,色母粒还要具备良好的低温性能。在寒冷环境下,色母粒不应出现脆化或开裂现象。为了提高色母粒的耐温性,生产商会采取多种措施,如选用热稳定性好的颜料,添加抗氧化剂、热稳定剂等助剂,优化生产工艺等。在实际应用中,色母粒的耐温性还要考虑与基础树脂的匹配性,确保在加工温度下能充分熔融并均匀分散。

色母粒是连接标准化与定制化的桥梁。其定制体系分为三级:基础级——按Pantone色号提供5000种标准色母粒,3天交付;工程级——针对特用材料(如含30%玻纤的PA66)设计载体相容体系,耐温>300℃;能力级——开发仿生结构色母粒(如孔雀羽毛光子晶体结构),实现无颜料显色。定制流程包含四步:客户提供基料样品→实验室测定流变参数→计算机模拟颜料分散过程(使用Moldex3D软件)→小试调整耐候助剂包。典型案例是医器械灰色母粒:为减少金属离子析出风险,采用超纯二氧化钛(Fe含量<50ppm)和医级PE载体,通过ISO 10993生物相容认证。这种"模块化配方+深度适配"能力,支撑从快消品到航天器的全域着色需求。异型材色母粒靠谱的厂家注重产品的耐候性和抗老化性能,确保在各种复杂环境中长期稳定使用。

色母粒的生产工艺直接影响其性能,常见的有熔融混合法、研磨法和喷雾干燥法。熔融混合法通过螺杆挤出机将颜料、树脂和添加剂熔融搅拌,经造粒形成产品,这种方法生产的色母粒分散性好,适合多数塑料加工场景。研磨法则通过较细研磨让颜料颗粒细化,常用于需要高透明度的产品,如包装薄膜。喷雾干燥法适用于水溶性颜料,制成的色母粒在水性涂料中易分散。生产中,双螺杆挤出机因混合均匀度高,多用于不分产品;单螺杆挤出机则适合中小批量生产,成本较低。不同工艺的选择需结合产品要求,平衡性能与成本。色母粒为塑料制品注入持久活力。挤出塑胶色母粒代工

挤出件色母粒市场报价因品牌和性能差异较大,选择时应综合考虑性价比。苏州薄膜母粒

在应用于软质塑料制品(如软管、密封条、玩具等)时,色母粒的配方设计需特别关注与基材弹性性能的匹配性,避免对制品的柔软度和回弹性产生不利影响。例如,用于增塑PVC软管的色母粒,其载体树脂通常会选用与PVC相容性好且本身具有柔性的弹性体类型,同时严格控制色母粒的添加比例(一般≤3%),以防止载体树脂中刚性成分过多而导致软管硬度增加、手感变差。而在为橡胶或热塑性弹性体(TPE)密封圈着色时,对色母粒的要求则更进一步:除了良好的相容性和分散性,色母粒自身或其着色成分还需具备一些的耐压缩长期变形能力。这能确保密封圈在长期承受压力、反复形变的使用条件下,颜色不易发生迁移或局部明显褪色,维持外观的均匀性。因此,针对软质基材的色母粒开发,需要综合考虑载体选择、添加量控制以及颜料/助剂对材料弹性和颜色耐久性的影响,以实现着色与功能性的平衡。苏州薄膜母粒

- 江苏吹塑件刷丝母粒耐温性如何 2026-02-14

- 色差小黑色母粒 2026-02-14

- 苏州包装薄膜小家电母粒生产工艺 2026-02-13

- 苏州挤出小家电母粒 2026-02-12

- 管材黑色母粒耐温性如何 2026-02-12

- 高性价比色母批发 2026-02-12

- 苏州薄膜小家电母粒 2026-02-10

- 苏州包装薄膜刷丝母粒定制价格 2026-02-09

- 稳定性好塑胶色母粒代工 2026-02-09

- 苏州包装行业黑色母粒工艺 2026-02-09

- 苏州PET瓶胚塑料色母粒 2026-02-09

- 苏州PET瓶胚食品级母粒性价比高的厂家 2026-02-08