- 品牌

- 万泰隆发泡母料

- 型号

- 发泡母料、发泡剂

挤出吹塑用发泡母料以PE为载体,熔体强度高,发泡剂分解温度与挤出温度(160-190℃)匹配,适合生产中空制品,如发泡塑料瓶、大型储罐,加工时通过挤出机挤出管坯,再吹塑成型,泡孔需均匀分布于瓶壁,确保强度;注塑吹塑用发泡母料以PP、PET为载体,流动性好,发泡剂分解速度快,适配注塑吹塑的“注塑-吹塑”两步法,先注塑成型坯,再吹塑定型,适用于小型精密中空制品,如化妆品发泡瓶、医药包装瓶。性能上,挤出吹塑母料制品壁厚均匀性稍差;注塑吹塑母料制品尺寸精度高。效率上,挤出吹塑适合大批量生产;注塑吹塑换模灵活,适合多品种小批量生产。MPP 管材用发泡母料提升 MPP 管隔热性,适应埋地环境。功能性发泡母料生产厂家

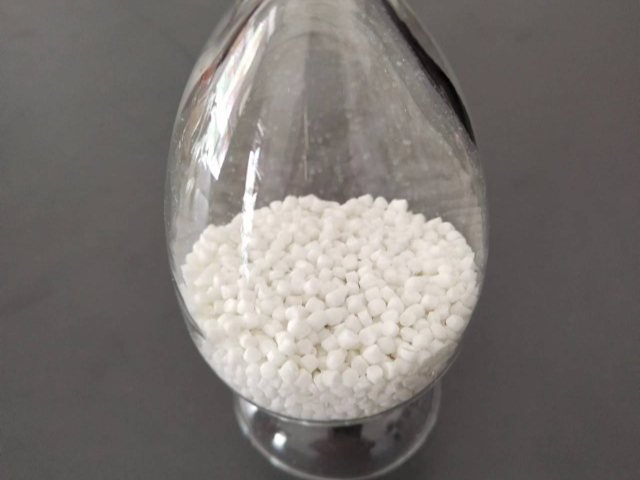

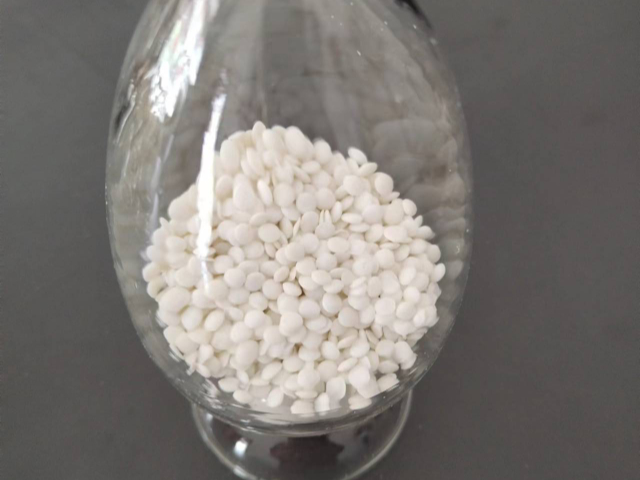

XPE(化学交联聚乙烯)发泡母料是专门用于生产XPE发泡材料的功能性母料,其载体为聚乙烯树脂,主要成分包括交联剂、发泡剂、成核剂、抗氧剂、耐候剂及其他改性助剂,通过特殊造粒工艺制成。XPE发泡材料的生产过程需经历交联和发泡两个关键环节,XPE发泡母料的配方设计正是围绕这两个环节展开:交联剂能使聚乙烯分子链形成三维网状结构,提升材料的熔体强度和弹性,为后续发泡提供稳定的结构基础;发泡剂则在特定温度下分解产生气体,在交联后的聚乙烯基体中形成泡孔;成核剂的作用是细化泡孔,确保泡孔均匀分布。山东线材用发泡母料挤出型材用发泡母料增强型材耐候,适应室外环境。

XPE发泡母料的明显优势在于能精细控制交联度和发泡倍率,生成的XPE材料具有泡孔细腻均匀、闭孔率高、弹性好、耐老化、耐化学腐蚀、隔热隔音性能优异等特点,且不含卤素,环保无污染。该母料频繁应用于XPE发泡材料的生产,产品涵盖包装材料(如电子产品缓冲包装、医疗器械包装)、运动休闲用品(如瑜伽垫、健身垫)、建筑保温材料(如墙体保温层、地板防潮垫)、汽车内饰材料(如汽车脚垫、座椅靠背缓冲层)等领域,例如在汽车内饰中,XPE发泡材料具有良好的隔音减震性能,能有效降低车内噪音,提升驾乘舒适度;在运动休闲用品中,XPE材料的高弹性和缓冲性可保护人体,减少运动损伤。

汽车用发泡母料需满足汽车行业严苛标准(如ISO10580、GB/T27630),具备优异的耐高低温性(-40℃至120℃)、耐老化性(紫外线照射3000小时性能保留率很70%)和低VOCs(挥发性有机物)含量,部分产品还需具备阻燃性;建筑用发泡母料需符合建筑材料标准(如GB/T20284、GB8624),侧重隔热性能(导热系数≤0.04W/(m・K))、耐候性(室外使用5-10年无明显老化)和力学性能(如抗压强度、环刚度)。性能要求对比,汽车用发泡母料对环保性要求更高,VOCs含量需控制在50μgC/g以下,避免影响车内空气质量;建筑用发泡母料对隔热和耐候性要求更严格,确保建筑保温效果长期稳定。应用场景对比,汽车用发泡母料用于汽车内饰(如座椅缓冲层、门板隔音棉)、外饰(如保险杠芯材)和结构件(如底盘隔热件);建筑用发泡母料用于墙体保温板材、地暖保温管材、屋顶隔热层。此外,汽车用发泡母料需与汽车基材(如PP、ABS、EVA)精细匹配,满足不同部件的性能需求;建筑用发泡母料多以PE、PP、PVC为载体,适配建筑领域常用的挤出和模压工艺,且可根据建筑部位调整配方,如外墙保温用母料需增强耐候性,地暖用母料需提升隔热性。管材用发泡母料让地暖管保温效果提升 40% 以上。

低密度发泡母料发泡倍率较高(通常为10-30倍),制成的制品密度低(一般在0.1-0.3g/cm³),泡孔较大且分布均匀;高密度发泡母料发泡倍率较低(多为2-8倍),制品密度高(0.4-0.8g/cm³),泡孔细小致密。性能上,低密度发泡母料制品重量轻、隔热隔音效果好,但力学强度较低,抗冲击性和抗压性较差;高密度发泡母料制品力学性能更优,抗拉伸、抗弯曲强度高,能承受较大外力,但隔热隔音性能稍逊于低密度产品。用途对比,低密度发泡母料适用于对重量和隔热要求高、对强度要求低的场景,如快递缓冲包装、建筑保温填充材料、家电运输保护套;高密度发泡母料适合对强度和耐用性要求高的场景,如汽车结构件(如门板加强筋发泡层)、工业用托盘、运动器材(如冲浪板芯材)。加工方面,低密度发泡母料对发泡剂用量控制要求更严格,需确保发泡剂充分分解且泡孔不破裂;高密度发泡母料需精细控制成核剂用量,保证泡孔细小均匀,避免因泡孔过大影响强度。此外,低密度发泡母料制品成本更低,原料消耗少;高密度发泡母料制品成本较高,但使用寿命更长,适合长期使用的产品。聚乙烯发泡母料生产的缓冲膜抗拉伸,不易破损。上海注塑用发泡母料厂家

线材用发泡母料减少线缆重量,方便铺设安装。功能性发泡母料生产厂家

医用级发泡母料和食品级发泡母料均需符合严格的安全标准,但侧重点不同。医用级发泡母料需符合医疗器械相关标准(如ISO10993、GB/T16886),要求无毒性、无致敏性、无溶出物,且具备良好的生物相容性,部分产品还需具备抵抗细菌性能;食品级发泡母料需符合食品接触材料标准(如FDA、EUNo10/2011),重点控制重金属、挥发性有机物等有害物质含量,确保与食品接触时无迁移风险。成分上,医用级发泡母料多选用高纯度载体树脂(如医用级PE、PP),助剂需经过生物安全性验证;食品级发泡母料可选用普通食品级载体,助剂以食品级为主,无需进行生物相容性测试。应用场景对比,医用级发泡母料用于医疗器械,如手术器械包装缓冲泡沫、医用床垫发泡层、一次性医用防护用品部件,部分产品需耐受高温灭菌(如121℃蒸汽灭菌);食品级发泡母料用于食品包装,如食品周转箱、饮料瓶盖垫片、一次性食品托盘,需适应食品储存和运输过程中的温度变化(如冷藏、常温)。此外,医用级发泡母料对生产环境要求更高,需在万级洁净车间生产,防止微生物污染;食品级发泡母料生产环境为十万级洁净车间,满足食品接触材料卫生要求即可。功能性发泡母料生产厂家

在聚乙烯(PE)制品加工领域,发泡母料的应用很为频繁,其能与PE树脂完美协同,生产出兼具轻质化和功能性的各类产品。PE发泡制品凭借良好的柔韧性、耐化学腐蚀性,被大量用于包装缓冲材料、农业保温棚膜、建筑地暖模块等场景。在生产PE缓冲泡沫时,添加3%-8%的PE专门使用发泡母料,通过挤出成型工艺,可使制品密度降低30%-60%,同时保持优异的抗冲击性能,有效保护被包装的电子产品、精密仪器等易损物品。农业用PE发泡保温膜中,发泡母料形成的闭孔结构能减少热量传导,提升棚内温度稳定性,比普通PE膜的保温效果提升15%-20%,助力农作物提前成熟。在建筑领域,PE发泡地暖模块通过发泡母料实现的低密度特性,...

- 山东聚乙烯吹膜用发泡母粒替代进口 2025-11-12

- 河北挤出型材用发泡母粒替代进口 2025-11-12

- 上海聚乙烯发泡母粒性价比高 2025-11-12

- 广东功能性发泡母粒替代进口 2025-11-11

- 河北聚乙烯发泡母粒生产厂家 2025-11-11

- 广东高温发泡母料质量好 2025-11-11

- PE瓶盖垫片用发泡母粒销售 2025-11-11

- 上海聚乙烯发泡母粒生产厂家 2025-11-11

- 山东PET发泡母粒销售 2025-11-11

- 浙江管材用发泡母料质量好 2025-11-11

- 浙江XPE发泡母粒销售 2025-11-11

- 上海MPP管材用发泡母料质量好 2025-11-11

- 广东PET发泡母料生产厂家 2025-11-11

- 山东挤出型材用发泡母料替代进口 2025-11-11

- 浙江MPP管材用发泡母粒替代进口 2025-11-11

- 上海聚酯发泡母粒质量好 2025-11-11

- 便宜的聚乙烯发泡母料厂家供应 11-19

- 绿色环保聚乙烯发泡母料销售价格 11-19

- 河北聚乙烯吹膜用发泡剂厂家 11-19

- 中国台湾绿色环保聚乙烯发泡母料 11-18

- 山东发泡剂替代进口 11-18

- 工业聚乙烯发泡母料常见问题 11-18

- 江苏聚丙烯发泡剂性价比高 11-18

- 北京专注聚乙烯发泡母料 11-18

- 浙江高温发泡剂性价比高 11-18

- 辽宁常见聚乙烯发泡母料 11-18