- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

冷却系统对于注塑模具的成型效率和产品质量起着决定性作用。合理的冷却系统设计能够使模具在注塑过程中快速、均匀地散热,缩短成型周期,减少产品的变形和残余应力。冷却系统通常由冷却水道、水嘴和密封圈等组成。在设计冷却水道时,需根据模具的形状、尺寸以及产品的壁厚分布,优化水道的布局和走向。例如,对于电子产品外壳模具,在壁厚较厚的部位,适当增加冷却水道的密度,以提高散热效率;在产品的边缘和拐角处,采用特殊的冷却结构,如螺旋冷却水道,确保这些部位能够均匀冷却。同时,选用合适的冷却介质和控制冷却水流速,能够进一步提升冷却效果,实现高效、稳定的注塑生产。塑料模具的尺寸稳定性对于保证塑料制品的一致性非常重要。东莞一体机电脑注塑模具厂

模具表面处理工艺对于提高模具的使用寿命、改善模具的脱模性能以及提高模具成型产品的表面质量具有重要意义。常见的模具表面处理工艺包括氮化、镀硬铬、镀镍、PVD(物理的气相沉积)等。氮化处理可以在模具表面形成一层硬度高、耐磨性好的氮化层,提高模具的耐磨性和抗腐蚀性。镀硬铬可以使模具表面具有较高的硬度和光洁度,降低模具表面的摩擦系数,改善脱模性能,同时还能提高模具的抗腐蚀性。镀镍则常用于提高模具表面的硬度和装饰性。PVD 技术可以在模具表面沉积一层具有特殊性能的薄膜,如 TiN(氮化钛)薄膜,具有硬度高、耐磨性好、抗氧化性强等优点,能够显著提高模具的使用寿命。扫地机塑料模具定制厂家抛光可以提高塑胶模具表面的光洁度和耐磨性。

模具材料的质量直接决定了注塑模具的性能与使用寿命。对于常见的电子产品外壳注塑模具,钢材是主要选择。不同类型的钢材各有特性,P20 钢材具有良好的加工性能和一定的硬度,适合制造对表面质量要求较高的中小型模具;而 NAK80 钢材,因其出色的镜面抛光性能,常用于生产对外观有要求的模具,如手机外壳模具,能使产品表面呈现出高光泽度。在选择材料时,除了考虑硬度、耐磨性和加工性,还需结合模具的使用频率、生产批量以及成本预算等因素。对于批量较大的订单,选用成本较高的钢材,虽前期投入大,但从长期生产来看,可降低单件产品的模具分摊成本,提高整体经济效益。

在汽车产业蓬勃发展进程中,注塑模具为汽车轻量化、内饰精致化与功能集成化立下汗马功劳。汽车内饰大量运用注塑模具成型部件,仪表板、中控台、车门内饰板等区域满目皆是。仪表板模具设计复杂精妙,兼顾美观与操作便利性,集成各类仪表盘、显示屏、出风口及控制按键,通过多色注塑营造层次感与科技感,为驾驶者营造舒适便捷操控环境。中控台利用注塑模具实现储物格、杯架、扶手箱等功能区合理布局,同时采用吸音降噪塑料材料,降低行车噪音,提升车内静谧性。车门内饰板经注塑成型,贴合人体工程学设计,扶手、储物槽与装饰条一体成型,配合软性材质包覆,为乘客带来舒适触感与精致视觉享受。高精度的电子产品模具可以减少后期加工的需求,节省成本。

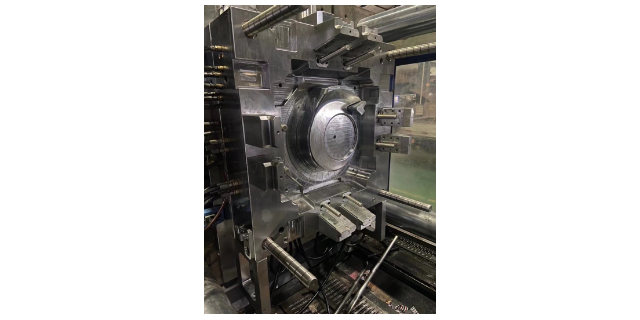

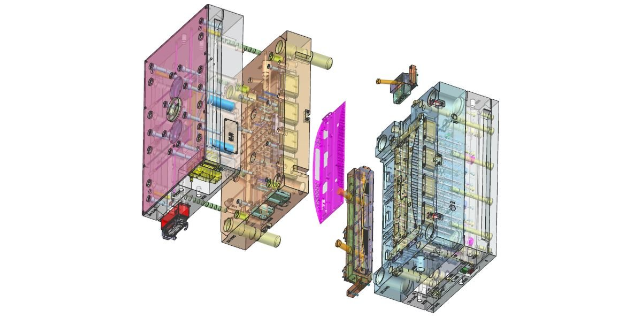

模具装配是将各个加工好的零件组装成完整模具的关键环节,其精度直接影响模具的使用性能。在装配前,需对每个零件进行严格的尺寸检测和清洗,确保零件表面无杂质和油污。装配过程中,首先安装模架,将模板、导柱、导套等零件精确安装到位,保证模架的平行度和垂直度。然后依次安装型腔、型芯、滑块、斜顶等关键零件,通过定位销和螺栓进行固定。在安装过程中,要严格控制零件之间的配合间隙,对于一些高精度配合的部位,如滑块与滑槽的配合,需进行研磨和调试,确保运动顺畅且间隙均匀。同时,还要安装冷却系统、顶出系统等辅助装置,保证各系统能够正常运行,为模具的试模和生产做好充分准备。不同的模具材料在硬度、耐磨性、耐腐蚀性等方面具有不同的特性。电源MOS封装模块外壳模具定做厂家

塑胶模具的设计需要考虑产品的功能性和美观性。东莞一体机电脑注塑模具厂

模具制造的发展趋势:模具制造的高精度和高性能化。随着汽车行业对汽车配件质量和性能要求的不断提高,模具制造也朝着高精度和高性能化方向发展。高精度模具能够生产出尺寸精度更高、表面质量更好的汽车配件,满足汽车行业对零部件的严格要求。高性能模具则要求具有更高的强度、韧性、耐磨性和热疲劳性能,能够在更加恶劣的工作条件下长时间稳定运行,提高模具的使用寿命。为了实现模具制造的高精度和高性能化,需要不断研发和应用新型模具材料、先进的制造工艺和加工设备。东莞一体机电脑注塑模具厂

除了在产品设计与性能提升方面的贡献,注塑模具还对汽车生产效率与成本控制有着深远影响。在大规模汽车生产中,注塑模具的标准化、模块化设计大幅缩短了产品开发周期。汽车制造商可以基于通用模具平台,快速开发不同车型的内饰、外观部件,减少前期模具设计与制造时间,加快新车推向市场的速度。同时,模具的高精度与稳定性确保了注塑成型部件的一致性和合格率,降低废品率,减少生产过程中的返工与浪费,直接节约生产成本。注塑模具的自动化生产适配性也极高。与工业机器人、自动化生产线无缝衔接,实现从原材料上料、注塑成型、部件脱模到后续加工处理的全自动化流程。例如,在汽车内饰件生产车间,机械手臂准确抓取注塑成型的仪表板、车门内饰...

- 新能源注塑模具公司 2026-01-06

- 江西宠物用品注塑模具 2026-01-06

- 河南小家电注塑模具工厂 2026-01-05

- 广东LED塑料模具定制厂家 2026-01-04

- 广东汽车配件塑料模具价钱 2026-01-04

- 东莞汽车配件模具设计与制造 2026-01-04

- 广东一体机电脑模具价格 2026-01-03

- 广东汽车模具设计与制造生产厂家 2026-01-03

- 东莞电子产品模具设计与制造企业 2026-01-02

- 深圳LED塑料模具 2026-01-02

- 广东汽摩配件塑料模具加工 2025-12-31

- 专业模具厂 2025-12-31

- 电器模具设计与制造订制厂家 2025-12-31

- 电脑显示器注塑模具企业 2025-12-30

- 广东充电器注塑模具厂 2025-12-30

- 电器模具设计与制造定制厂家 2025-12-30

- 山西充电器外壳公司 01-05

- 广东LED塑料模具定制厂家 01-04

- 广东汽车配件塑料模具价钱 01-04

- 东莞汽车配件模具设计与制造 01-04

- 广东汽车电池外壳外壳哪家好 01-03

- 广东一体机电脑模具价格 01-03

- 广东汽车模具设计与制造生产厂家 01-03

- 东莞电子产品模具设计与制造企业 01-02

- 深圳LED塑料模具 01-02

- 电脑显示器注塑模具订制厂家 01-02