- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

塑胶模具在各行业的应用。电子电器行业,在电子电器领域,塑胶模具几乎贯穿了整个产品制造链。从手机、电脑的外壳,到内部的各种接插件、按键等,无一不是通过塑胶模具注塑成型。随着电子产品向轻薄化、智能化方向发展,对塑胶模具的精度与微型化加工能力提出了更高要求。例如,为了实现手机的防水功能,模具在设计与制造过程中需要确保产品外壳的拼接精度达到微米级,防止水分渗入。汽车行业,汽车工业是塑胶模具的另一大重要应用领域。如今,汽车轻量化已成为趋势,大量的塑料零部件被应用于汽车制造,以替代传统的金属部件,降低整车重量,提高燃油经济性。汽车保险杠、仪表盘、内饰件等都离不开塑胶模具的生产。同时,汽车零部件对塑胶模具的可靠性、耐久性以及批量生产能力要求极高,模具制造商需要不断优化工艺,满足汽车行业的严苛标准。通讯设备的塑胶模具要求具备高尺寸精度与电磁屏蔽性能,确保产品质量。北京塑胶模具制造商

在塑胶模具制造过程中,积极践行绿色制造理念,通过优化工艺降低能源消耗。在加工环节,采用高速切削技术,在提高加工效率的同时降低切削力,减少设备能耗。在模具设计阶段,合理优化冷却系统,提高冷却效率,缩短模具冷却时间,降低注塑机的能耗。此外,对生产过程中产生的废料进行分类回收,通过再加工实现资源的循环利用,降低生产成本的同时减少对环境的影响。塑胶模具在众多领域都有广泛应用。在电子消费领域,从手机外壳到电脑键盘,塑胶模具凭借高精度和高效率,为电子产品提供美观且耐用的外壳。在汽车行业,塑胶模具用于制造汽车内饰件、保险杠等零部件,满足汽车轻量化和个性化的需求。在医疗设备领域,塑胶模具生产的一次性医疗器械,如注射器、输液器等,保证了产品的质量和安全性。随着行业的发展,塑胶模具不断拓展应用领域,为各行业的产品创新提供支撑。专业模具生产厂家玩具行业借助塑胶模具,生产出造型丰富、色彩鲜艳的各类玩具,满足儿童需求。

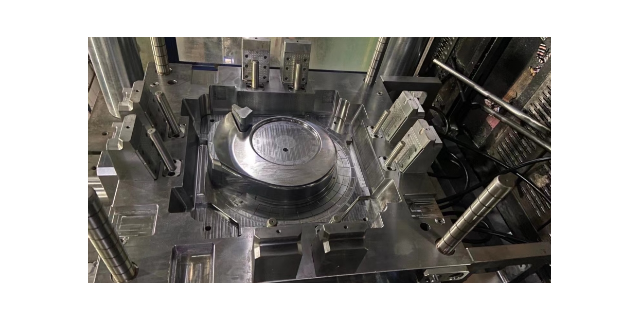

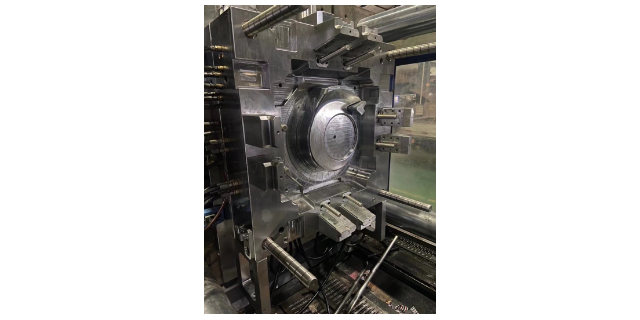

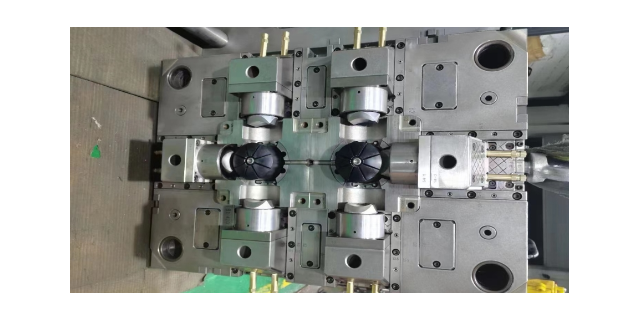

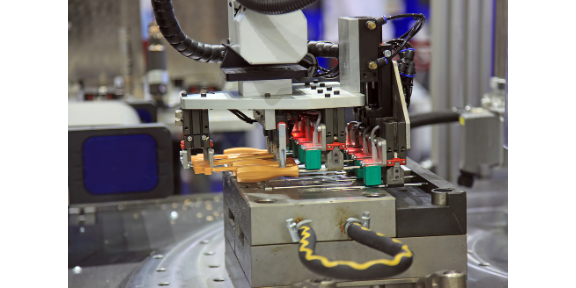

塑胶模具装配是一项精细的工作,装配质量直接影响模具的性能和使用寿命。装配前,对所有零部件进行清洗和检查,去除表面油污和杂质,确保零部件无损伤。装配过程中,装配工人凭借丰富的经验和精湛的技艺,按照设计要求进行操作。对于关键部位,如滑块与滑槽的配合,通过研磨和调试,保证间隙均匀,滑动顺畅。在模具装配完成后,进行试模调试,对模具的开合、脱模、浇注等功能进行测试,及时发现并解决装配过程中存在的问题,确保模具交付时性能稳定。

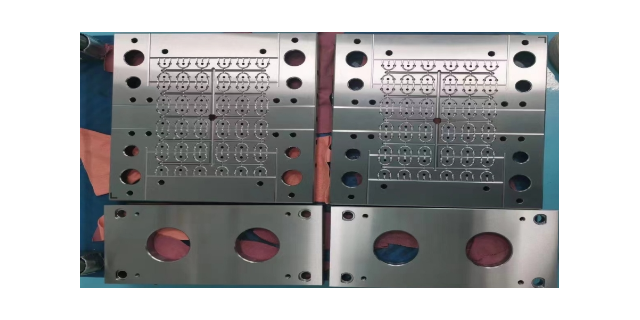

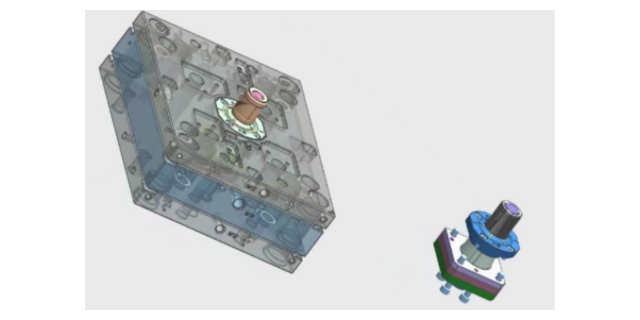

塑胶模具的制造工艺:加工方法。现代塑胶模具制造融合了多种先进的加工技术。数控加工是其中的重要环节,通过数控铣床、加工中心等设备,能够精确地铣削出模具的型腔、型芯等复杂形状。电火花加工则常用于加工一些具有细微结构、深槽或尖角的部位,利用电极与工件之间的放电腐蚀原理,实现高精度的成型。线切割加工主要用于切割模具中的异形孔、镶件等,以保证加工精度。此外,研磨、抛光等表面处理工艺对于提高模具的表面质量、降低产品脱模阻力也不可或缺。塑胶模具设计需准确考量产品结构与功能,巧妙规划分型面,确保脱模顺畅与产品质量。

在塑胶模具制造过程中,成本控制是企业提升竞争力、实现可持续发展的关键环节。模具材料成本在总成本中通常占比较大,通过合理选择材料,在满足模具性能要求的前提下,选用性价比高的钢材或其他材料,可有效降低材料采购成本。优化模具设计,简化模具结构,减少不必要的复杂零件和加工工序,能够明显降低加工难度和加工成本。在加工过程中,合理安排加工工艺,充分利用设备的产能,提高加工效率,减少设备闲置时间,降低能耗和人工成本。此外,通过制定科学的模具维护保养计划,延长模具的使用寿命,降低模具的更换频率,也能有效降低总体成本。在保证模具质量的前提下,从设计、材料采购、加工制造到维护保养的各个环节进行精细化成本控制,能够提高企业的经济效益,增强企业在市场中的竞争力。塑胶模具的热流道系统能精确控制塑料熔体温度,提升产品成型质量与外观。沈阳注塑模具价钱

塑胶模具制造企业通过加强与客户的沟通协作,更好地满足客户个性化需求。北京塑胶模具制造商

提供定制服务,满足客户个性化需求。从模具设计到制造,每个环节都可根据客户要求进行定制。客户可提供设计图纸或创意想法,专业设计团队会根据客户需求进行优化和完善。在模具外观设计上,可融入客户的品牌元素,打造专属品牌形象。对于有特殊功能要求的模具,如双色注塑模具、热流道模具等,凭借丰富的经验和技术实力,为客户量身定制解决方案。严格遵循行业标准和规范进行塑胶模具制造。从原材料采购到产品交付,每个环节都按照 ISO9001 质量管理体系要求进行操作。在模具设计过程中,参考国际和国内相关标准,确保模具结构合理、性能可靠。在加工过程中,严格控制加工精度和表面质量,满足客户和行业标准要求。通过遵循标准和规范,提高产品质量,增强市场竞争力,为客户提供符合要求的塑胶模具。北京塑胶模具制造商

人才是塑胶模具制造行业发展的中心驱动力,培养高素质的专业人才是行业持续发展的关键。行业需要既精通模具设计与制造技术,又具备创新能力、实践经验和良好团队协作精神的复合型人才。企业应加强与高校、职业院校的产学研合作,建立人才培养基地,开展订单式培养、实习实训等活动,为企业定向输送专业对口的人才。同时,企业内部要高度重视员工的培训与发展,制定系统的培训计划,定期组织技术培训、技能竞赛、学术交流等活动,提升员工的技术水平、业务能力和创新意识。鼓励员工参与技术创新和工艺改进项目,对有突出贡献的员工给予表彰和奖励,营造良好的人才成长环境。通过完善的人才培养机制,打造一支结构合理、素质优良的模具制造人才队伍...

- 郑州双色塑胶模具 2025-12-12

- 家用电器外壳注塑模具价钱 2025-12-12

- 大连塑料模具订做厂家 2025-12-11

- 深圳充电器外壳塑料模具 2025-12-11

- 武汉塑胶模具供货商 2025-12-11

- 青岛壳料塑胶模具价格 2025-12-10

- 唐山灯具模具 2025-12-10

- 重庆家用电器外壳塑胶模具加工 2025-12-10

- 重庆医疗塑胶模具厂家 2025-12-09

- 苏州灯具塑胶模具定制 2025-12-09

- 北京专业塑胶模具厂家 2025-12-07

- 烟台塑胶模具定制厂家 2025-12-07

- 重庆壳料塑胶模具生产商 2025-12-06

- 专业注塑模具多少钱 2025-12-06

- 家用电器外壳塑料模具定做厂家 2025-12-05

- 北京家用电器外壳塑胶模具供应商 2025-12-05

- 山西充电器外壳公司 01-05

- 广东LED塑料模具定制厂家 01-04

- 广东汽车配件塑料模具价钱 01-04

- 东莞汽车配件模具设计与制造 01-04

- 广东汽车电池外壳外壳哪家好 01-03

- 广东一体机电脑模具价格 01-03

- 广东汽车模具设计与制造生产厂家 01-03

- 东莞电子产品模具设计与制造企业 01-02

- 深圳LED塑料模具 01-02

- 电脑显示器注塑模具订制厂家 01-02