- 品牌

- 奥远

- 型号

- 齐全

- 是否定制

- 是

PET管胚模具工艺在生产过程中还需关注材料的选择和处理。模具材料不仅要具有高硬度和耐磨性,还需适应高温高压的生产环境。在PET瓶胚成型过程中,熔体温度的选取至关重要,既要保证瓶胚的透明度,又要控制乙醛的产生。通常,PET熔体的温度会选取在280℃左右。为了提高生产效率和产品质量,模具设计常采用热流道系统,以加快熔融状态下塑料的流动速度,节省材料。同时,模具的冷却能力也需得到保证,这通常通过冷却水来调节。对于壁厚不同的瓶胚,冷却水温的选取也会有所不同。模具还需设计成部件可互换的,以便通过更换不同镶块实现多种瓶克重和形状的生产,从而满足市场的多样化需求。这些工艺细节共同构成了PET管胚模具工艺的重要,确保了PET瓶等塑料制品的高质量生产。PET管胚模具的储存,保持干燥通风。龙泉吹塑瓶子厂家

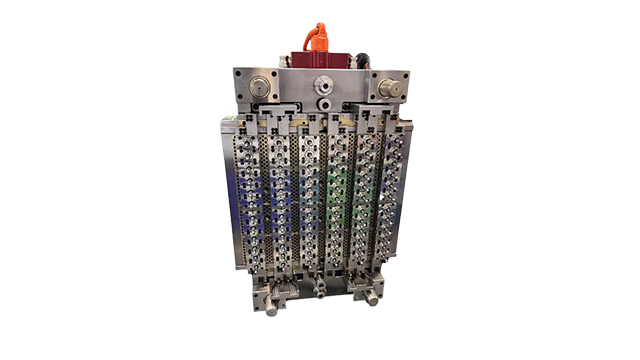

PET管胚模具配件工艺是塑料制品制造中的重要环节,其质量和精确度直接影响到产品的性能。在PET管胚模具配件的制造过程中,首先关注的是材料的选择。为了保证模具的硬度和寿命,通常采用热处理后的S136钢料制造模具的型芯和型腔,这样的材料可以承受高达500模次的使用。模具的冷却系统也至关重要,通过有效的冷却,可以确保从模具中取出的产品温度适中,避免变形,从而提升产品质量。为了优化生产效率,模具的设计也至关重要,比如采用德国加热元件的热流道系统,可以加快熔融状态下塑料的流动速度,节省材料,同时保证塑料制品的质量稳定性。对于模具腔数的设计,也是以效益为导向,如矿泉水瓶、汽水碳酸饮料瓶等,模具腔数可以达到较高128腔,以提高生产效率。模具的锁模结构采用双锥定位设计,可以有效避免成型后的飞边、尺寸不一、偏心等不良缺陷,确保产品质量的稳定性。吹塑瓶咨询PET管胚模具标准化生产,确保一致性。

在PET管胚模具配件的制造工艺中,精度控制同样不可忽视。模具制造完成后,会按照严格的质量标准进行一系列运行检测测试,确保所有测试达到要求后才能出运。为了提高模具的互换性和灵活性,模具被设计成部件可互换的,如螺口、克重、型腔、型芯等,这样一副模具通过换不同镶块,可以实现多种瓶克重、形状的生产。为了保持模具的高精度,使用国内外先进的加工设备对瓶胚模具进行高精度加工,同时,还使用桥式三坐标测量仪和关节臂测量仪等设备控制模具尺寸精确。对于PET管胚模具配件的维护,制造商也会提供备件,如型芯/型腔插件等可更换的模具配件,以便快速更换损坏的零部件,确保生产线的持续运行。PET管胚模具配件工艺是一个集材料选择、设计优化、精度控制和维护支持为一体的复杂过程,其每一个环节都至关重要。

吹塑瓶子工艺是一种普遍应用的塑料成型技术,主要用于生产各种形状和尺寸的塑料瓶。这一工艺的基本原理是将加热软化的塑料材料放入模具中,然后通过高压空气将其吹胀,使其紧贴模具内壁,待冷却后即可获得所需形状的瓶子。吹塑瓶子工艺具有生产效率高、成本低廉和适应性强等优点,可以生产从几毫升到几百升不等的瓶子,普遍应用于食品、饮料、日化、医药等多个领域。在生产过程中,吹塑机通过精确控制温度、压力和吹气时间等参数,确保每个瓶子都能达到规定的质量和尺寸要求。随着环保意识的增强,吹塑瓶子工艺也在不断改进,比如采用可降解塑料材料,减少对环境的影响,使得这一工艺更加符合可持续发展的要求。PET管胚模具的运输,注意安全防护。

在吹塑瓶工艺的具体操作中,从原料预处理到成品检验,每一步都至关重要。原料需经过严格筛选与配比,确保塑料粒子的纯净度与熔融指数符合要求。进入吹塑机后,塑料粒子被加热熔融,并在螺杆的推动下均匀进入模具。此时,精确的模具设计与温度控制是关键,它们直接影响到瓶子的壁厚均匀性与外观质量。吹塑完成后,瓶子还需经过修整、去飞边等后处理工序,并通过严格的品质检测,确保产品符合客户要求。随着技术的进步,智能化与自动化正逐步融入吹塑瓶生产线,通过传感器、机器视觉等技术,实现生产过程的精确控制与高效管理,提升了吹塑瓶工艺的生产效率与产品质量。提升PET管胚模具的稳定性,降低故障率。太仓吹塑瓶厂

定制PET管胚模具,满足各种规格需求。龙泉吹塑瓶子厂家

塑料吹塑瓶作为现代包装行业中不可或缺的一部分,其应用范围普遍,从日常饮用的矿泉水、碳酸饮料到各类化妆品、药品的包装,几乎随处可见。这种瓶子通过吹塑工艺成型,具有重量轻、成本低、透明度好、易于成型和运输等优点。在生产过程中,塑料颗粒经过加热熔融后,被注入到模具中,并通过高压空气吹胀成所需形状,这一过程不仅高效而且环保。塑料吹塑瓶的可塑性强,能够根据不同产品的需求,设计成各种形状和尺寸,以满足市场的多样化要求。同时,随着科技的发展,越来越多的塑料吹塑瓶开始采用环保材料,如可降解塑料,以减少对环境的污染,这符合当下可持续发展的理念。因此,塑料吹塑瓶不仅在包装领域占据重要地位,也是推动绿色包装发展的重要力量。龙泉吹塑瓶子厂家

- 东台pp吹塑瓶定做 2025-11-30

- 台州PET管胚模具配件供货公司 2025-11-30

- 如皋PET管胚模具定制 2025-11-29

- 句容求购吹塑瓶 2025-11-29

- 扬州pe吹塑瓶 2025-11-29

- 镇江专业pet瓶胚模具公司 2025-11-29

- 龙港专业pet瓶胚模具 2025-11-28

- 台州PET管胚模具生产厂 2025-11-28

- 海宁专业pet瓶胚模具电话 2025-11-28

- 湖州pe吹塑瓶 2025-11-27

- 玉环pe吹塑瓶 2025-11-27

- 义乌吹塑瓶设计 2025-11-27