- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

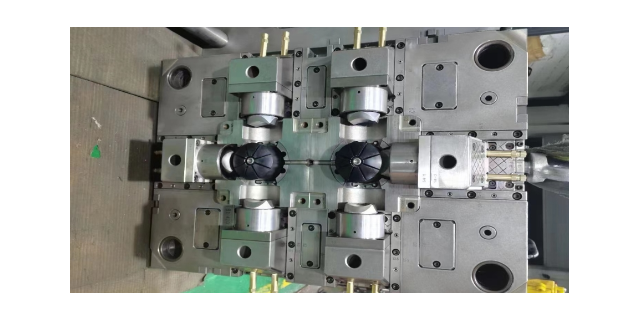

塑胶模具的注射压力和速度在塑料加工过程中起着至关重要的作用,它们直接影响着塑料制品的质量和生产效率。为了确保制品能够完美呈现,我们需根据所选用的塑料材料和制品的具体结构对注射压力和速度进行细致的优化。不同塑料材料的熔融温度、流动性以及固化速度都有所不同,因此,注射压力需根据材料的这些特性进行调整。对于流动性好的材料,可以适当降低注射压力,避免制品内部产生过大的压力差;而对于流动性较差的材料,则需提高注射压力,以确保材料能够充分填充模具。同时,制品的结构也对注射速度提出了要求。对于结构复杂、壁厚不均的制品,需采用较慢的注射速度,以避免产生气泡、缩孔等缺陷;而对于结构简单、壁厚均匀的制品,则可采用较快的注射速度,提高生产效率。塑胶模具的注射压力和速度的优化是一个综合考虑材料特性和制品结构的过程,只有做到恰到好处,才能确保制品的质量和生产效率达到较佳状态。医疗塑胶模具可以制造血压计的外壳,保护内部精密仪器。武汉塑胶模具

LED导光板塑胶模具在LED灯具的制造过程中起到了至关重要的作用。这种模具采用先进的塑胶材料,经过精密的设计和制造,使得LED导光板不只具有出色的导光性能,更能够明显提升灯具的耐用性和抗冲击性。耐用性的提升主要得益于塑胶模具的优异材质和制造工艺。它能够抵抗外部环境中的多种不利因素,如高温、低温、湿度等,从而确保LED灯具在长时间使用过程中保持稳定的性能。同时,抗冲击性的增强则使得灯具在面对意外碰撞或震动时,能够有效减少损伤的风险,延长使用寿命。此外,LED导光板塑胶模具的使用还有助于提高灯具的整体美观度。它能够确保导光板表面平整光滑,无瑕疵,使得灯具的外观更加精致、高级。因此,LED导光板塑胶模具的应用不只提升了灯具的性能,也为用户带来了更好的使用体验。东莞血糖仪塑胶模具双色塑胶模具在汽车内饰、电子产品和日常消费品中非常流行。

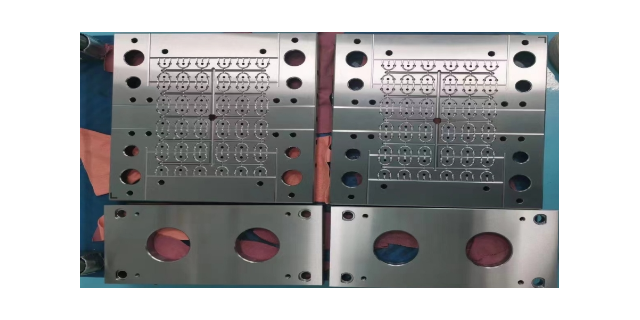

塑胶模具设计是一个精细且复杂的过程,其中塑料的流动性、冷却速度和收缩率都是至关重要的因素,它们共同影响着较终壳体的质量。首先,塑料的流动性决定了熔融塑料在模具中的填充方式和效果。设计师需要准确计算塑料的流动路径和速度,确保塑料能够均匀、无缺陷地填充整个模具腔体。其次,冷却速度对壳体的成型质量和生产效率有着明显影响。合理的冷却系统设计能够确保塑料在模具中迅速且均匀地冷却,避免产生变形、裂纹等缺陷,同时提高生产效率。较后,塑料的收缩率也是模具设计中不可忽视的因素。不同种类的塑料具有不同的收缩率,设计师需要根据所选用的塑料材料合理调整模具尺寸,以补偿塑料在冷却过程中的收缩,确保较终壳体的尺寸精度和外观质量。塑胶模具设计需要综合考虑塑料的流动性、冷却速度和收缩率等多个因素,通过精细的设计和计算,确保较终壳体的质量达到要求。

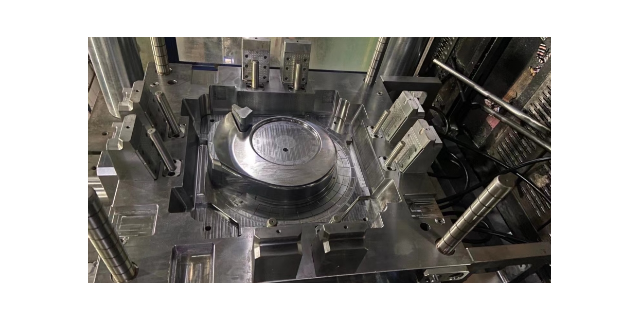

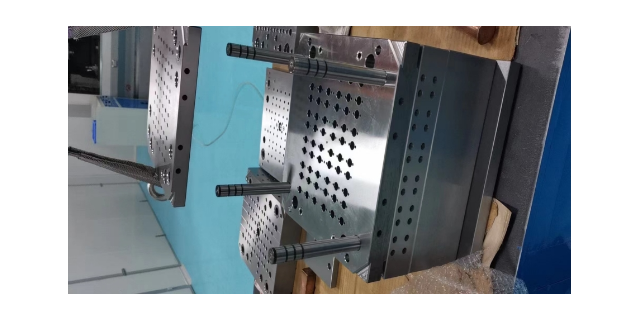

双色塑胶模具在制造业中占据着重要的地位,其独特的设计使得它能够用于制造具有复杂几何形状的产品。这种模具通过巧妙地结合两种不同颜色的塑料材料,能够一次性成型出色彩鲜明、线条流畅的产品,提升了产品的美观度和市场竞争力。双色塑胶模具的制造过程需要高精度的技术和设备支持。首先,需要根据产品的设计要求,精确地设计出模具的结构和尺寸。然后,选用好品质的模具材料,经过精细的加工和组装,确保模具的精度和耐用性。较后,通过精确的注塑工艺,将两种不同颜色的塑料材料注入模具中,经过冷却和固化后,即可得到具有复杂几何形状的双色塑胶产品。由于其制造过程的复杂性和技术要求,双色塑胶模具的制造成本相对较高。但是,随着技术的不断进步和成本的逐渐降低,双色塑胶模具在各个领域的应用将越来越普遍,为制造业的发展注入新的活力。通过使用LED导光板塑胶模具,可以设计出更薄更轻的灯具。

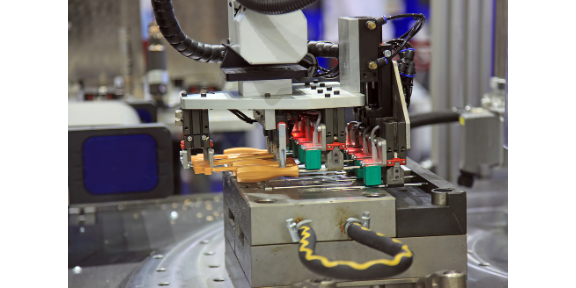

使用双色塑胶模具在制造业中,特别是在需要多部件组装的领域,确实具有明显的优势。这种模具能够在一次注塑过程中,同时成型出两种不同颜色的塑胶部件,这不只减少了产品组装所需的步骤,还使得整个生产过程更加流畅和高效。传统的生产方式往往需要分别制造不同颜色的部件,然后再通过人工或其他方式进行组装,这既耗时又费力。而双色塑胶模具则能够在一次操作中完成多个部件的成型,无需再进行额外的组装工作,从而明显提高了生产效率。此外,使用双色塑胶模具还能够降低生产成本。由于减少了组装步骤,就减少了人工和设备的投入,同时也降低了由于组装不当而导致的次品率。此外,由于双色塑胶模具具有高度的自动化和准确性,还能够确保产品的一致性和稳定性。因此,双色塑胶模具在提升生产效率、降低生产成本以及确保产品质量方面,都展现出了其独特的优势,是制造业中一种值得推广和应用的先进技术。塑胶模具的精度和稳定性是保证手机配件质量的关键。深圳手机配件塑胶模具价格

双色塑胶模具可以实现产品的多色效果,但需要精确的颜色控制。武汉塑胶模具

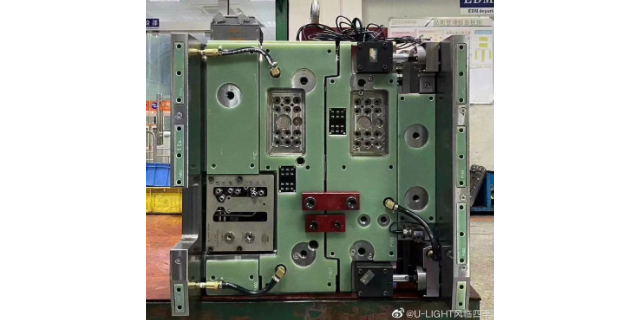

双色塑胶模具的设计确实是一个复杂且精细的过程,其中尤其需要考虑到两种不同材料的热膨胀系数和收缩率。这两种因素直接关系到模具的精度和较终产品的质量。首先,热膨胀系数是指材料在受热时体积膨胀的程度。由于双色塑胶模具涉及两种材料,它们的热膨胀系数可能存在差异。因此,在设计过程中,必须充分考虑到这种差异,以确保模具在加热和冷却过程中能够保持稳定的形状和尺寸。其次,收缩率是指材料在冷却固化过程中体积缩小的比例。不同塑胶材料的收缩率各不相同,因此,在双色塑胶模具设计中,需要对两种材料的收缩率进行精确计算和预测,以便在模具制造过程中进行补偿,确保较终产品的尺寸精度。双色塑胶模具的设计需要综合考虑材料的热膨胀系数和收缩率等多种因素,以确保模具的稳定性和产品的质量。武汉塑胶模具

人才是塑胶模具制造行业发展的中心驱动力,培养高素质的专业人才是行业持续发展的关键。行业需要既精通模具设计与制造技术,又具备创新能力、实践经验和良好团队协作精神的复合型人才。企业应加强与高校、职业院校的产学研合作,建立人才培养基地,开展订单式培养、实习实训等活动,为企业定向输送专业对口的人才。同时,企业内部要高度重视员工的培训与发展,制定系统的培训计划,定期组织技术培训、技能竞赛、学术交流等活动,提升员工的技术水平、业务能力和创新意识。鼓励员工参与技术创新和工艺改进项目,对有突出贡献的员工给予表彰和奖励,营造良好的人才成长环境。通过完善的人才培养机制,打造一支结构合理、素质优良的模具制造人才队伍...

- 郑州双色塑胶模具 2025-12-12

- 家用电器外壳注塑模具价钱 2025-12-12

- 大连塑料模具订做厂家 2025-12-11

- 深圳充电器外壳塑料模具 2025-12-11

- 武汉塑胶模具供货商 2025-12-11

- 青岛壳料塑胶模具价格 2025-12-10

- 唐山灯具模具 2025-12-10

- 重庆家用电器外壳塑胶模具加工 2025-12-10

- 重庆医疗塑胶模具厂家 2025-12-09

- 苏州灯具塑胶模具定制 2025-12-09

- 北京专业塑胶模具厂家 2025-12-07

- 烟台塑胶模具定制厂家 2025-12-07

- 重庆壳料塑胶模具生产商 2025-12-06

- 专业注塑模具多少钱 2025-12-06

- 家用电器外壳塑料模具定做厂家 2025-12-05

- 北京家用电器外壳塑胶模具供应商 2025-12-05

- 湖南宠物用品注塑模具批发价 01-08

- 广东宠物用品注塑模具批发 01-08

- 山东皮肤检测仪注塑模具批发 01-07

- 湖北一体机电脑外壳批发价 01-07

- 福建智能终端外壳定制 01-07

- 四川新能源注塑模具批发价 01-06

- 新能源注塑模具公司 01-06

- 江西宠物用品注塑模具 01-06

- 河南小家电注塑模具工厂 01-05

- 浙江医疗器械外壳公司 01-05