- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

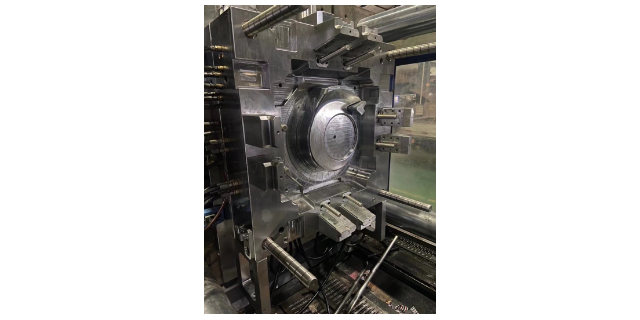

塑料模具的热处理是一个至关重要的工艺环节,它能够明显地改善模具的硬度和韧性,进而提升模具的整体性能和使用寿命。通过热处理,模具材料中的微观结构得以优化,晶体排列更加紧密,从而提高了模具的硬度和耐磨性。同时,热处理还能够消除材料中的残余应力,减少模具在使用过程中因应力集中而导致的开裂和变形,增强了模具的韧性和抗冲击能力。在实际应用中,根据模具材料的种类和使用要求,热处理工艺往往需要经过精确的控制和调整。通过选择合适的加热温度、保温时间和冷却方式,可以实现对模具性能的精确调控。此外,热处理过程中还需要注意防止模具的氧化和脱碳,以保证处理后的模具表面质量和性能稳定。因此,塑料模具的热处理不只是提升模具性能的关键步骤,也是确保模具能够长期稳定、高效运行的重要保障。通过科学的热处理工艺,我们可以为塑料模具的制造和使用提供更加可靠的技术支持。模具加热与温控方法依赖于塑胶热稳定性。深圳医疗器械模具厂

塑料模具的设计和制造是一项高度专业化和技术性的工作,它需要深入的理论知识和丰富的实践经验。在设计阶段,设计师需要充分了解塑料材料的特性,比如其流动性、收缩率、热稳定性等,以确保模具结构能够满足产品的生产需求。同时,他们还需要运用先进的CAD/CAM软件,进行精确的三维建模和模拟分析,确保模具设计的合理性和可行性。进入制造阶段,更需要精湛的工艺和严格的品质控制。模具的制造涉及到精密机械加工、电火花加工、热处理等多个环节,每一步都需要精细操作,以确保模具的精度和耐用性。此外,对于模具的表面处理、装配调试等也需要专业的技能,以确保模具能够顺利投入生产,并稳定地生产出高质量的塑料制品。因此,塑料模具的设计和制造是一个需要深厚专业知识和丰富实践经验的领域,它对于提升塑料制品的质量和降低生产成本具有重要意义。东莞汽车配件塑胶模具生产商塑胶模具的热处理能改善材料的机械性能,提高模具质量。

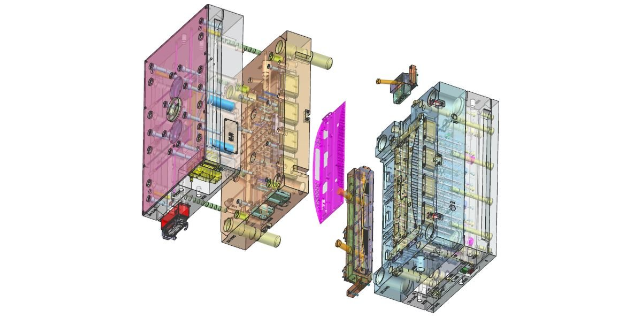

电脑一体机模具的内部结构设计,确实是一个既复杂又精细的过程。这不只是对空间布局的考量,更是对硬件配置多样性和兼容性的多方面把握。在一体机的模具设计中,内部空间必须合理规划,既要保证散热效果,又要兼顾各种硬件的安装需求。例如,主板、显卡、内存等中心部件,都需要有合适的插槽和固定方式,确保它们稳固地安装在一体机内部。同时,硬盘、电源等辅助设备也需要有适当的空间进行布局,避免相互干扰。此外,模具的内部结构设计还必须考虑到未来硬件升级的可能性。随着科技的不断发展,新的硬件配置不断涌现,因此模具的设计必须具有前瞻性和灵活性,能够适应未来硬件的发展趋势。电脑一体机模具的内部结构设计是一项综合性的工程,需要综合考虑硬件配置、散热效果、安装需求以及未来升级等多个方面。只有这样,才能设计出既美观又实用的电脑一体机产品。

注塑模具的制造成本确实相对较高,这主要是由于其复杂的制作工艺和精细的制造要求所决定的。从设计到加工,再到较终的装配和调试,每一个环节都需要高精度的设备和技术支持,这自然导致了成本的上升。然而,正是由于其高效的生产能力和普遍的应用领域,注塑模具的成本可以通过大规模生产来有效地分摊。一旦模具制造完成,就可以通过连续不断的注塑生产,快速复制出大量的产品。这种生产方式不只提高了生产效率,还降低了单个产品的成本,使得注塑模具在制造业中占据了重要的地位。此外,随着技术的不断进步和工艺的不断优化,注塑模具的制造成本也在逐渐降低。同时,对于一些特殊需求的定制模具,虽然其初始投资可能较高,但通过准确的市场定位和合理的销售策略,也能够在市场中获得良好的回报。因此,虽然注塑模具的制造成本较高,但其通过大规模生产所带来的效益使得这一投资变得非常有价值。塑胶模具结构设计的优化与创新是行业不断追求的目标。

注塑模具的热处理是模具制造过程中一个至关重要的环节,通过这一处理,模具的硬度和耐磨性可以得到明显提升。在热处理过程中,模具会经历一系列复杂的物理和化学变化,如加热、保温和冷却等步骤,这些步骤有助于改变模具的内部结构和组织,从而增强其整体性能。具体来说,热处理可以使模具材料中的碳化物分布更加均匀,细化晶粒,减少内部应力,提高模具的硬度和韧性。同时,通过适当的热处理工艺,模具表面的耐磨性也能得到明显增强,这对于提高模具的使用寿命和保证产品质量具有重要意义。此外,热处理还能增强模具的耐热性和耐腐蚀性,使其在高温、高压和腐蚀性环境下仍能保持良好的使用性能。因此,在模具制造过程中,注重热处理工艺的选择和实施,对于提升模具的整体性能和品质至关重要。通过塑胶模具,可以生产出形状复杂、尺寸精确的塑料部件。东莞专业模具企业

注塑模具设计中的顶针系统用于塑料件的脱模。深圳医疗器械模具厂

高精度的电子产品模具在现代制造业中扮演着至关重要的角色。它们不只象征着技术的先进性,更是提升生产效率、降低成本的关键因素。首先,高精度的模具能够确保产品的尺寸和形状精确无误。这意味着在生产过程中,产品的一致性和稳定性得到了极大的保障,从而减少了因尺寸偏差或形状变形而导致的次品率。其次,高精度的模具能够减少后期加工的需求。在传统的生产流程中,往往需要在产品初步成型后进行一系列的打磨、切割等加工工序。而高精度的模具则能够一次性地完成产品的大部分甚至全部成型工作,从而减少了后期加工的工作量,提高了生产效率。较后,高精度的模具还能够帮助企业节省成本。由于减少了次品率和后期加工需求,企业可以节省大量的材料和人力成本。同时,高效率的生产流程也意味着企业可以更快地满足市场需求,提升市场竞争力。高精度的电子产品模具对于提升制造业的效率和降低成本具有重要的作用。随着技术的不断进步,我们有理由相信,高精度的模具将在未来发挥更加重要的作用。深圳医疗器械模具厂

除了在产品设计与性能提升方面的贡献,注塑模具还对汽车生产效率与成本控制有着深远影响。在大规模汽车生产中,注塑模具的标准化、模块化设计大幅缩短了产品开发周期。汽车制造商可以基于通用模具平台,快速开发不同车型的内饰、外观部件,减少前期模具设计与制造时间,加快新车推向市场的速度。同时,模具的高精度与稳定性确保了注塑成型部件的一致性和合格率,降低废品率,减少生产过程中的返工与浪费,直接节约生产成本。注塑模具的自动化生产适配性也极高。与工业机器人、自动化生产线无缝衔接,实现从原材料上料、注塑成型、部件脱模到后续加工处理的全自动化流程。例如,在汽车内饰件生产车间,机械手臂准确抓取注塑成型的仪表板、车门内饰...

- 新能源注塑模具公司 2026-01-06

- 江西宠物用品注塑模具 2026-01-06

- 河南小家电注塑模具工厂 2026-01-05

- 广东LED塑料模具定制厂家 2026-01-04

- 广东汽车配件塑料模具价钱 2026-01-04

- 东莞汽车配件模具设计与制造 2026-01-04

- 广东一体机电脑模具价格 2026-01-03

- 广东汽车模具设计与制造生产厂家 2026-01-03

- 东莞电子产品模具设计与制造企业 2026-01-02

- 深圳LED塑料模具 2026-01-02

- 广东汽摩配件塑料模具加工 2025-12-31

- 专业模具厂 2025-12-31

- 电器模具设计与制造订制厂家 2025-12-31

- 电脑显示器注塑模具企业 2025-12-30

- 广东充电器注塑模具厂 2025-12-30

- 电器模具设计与制造定制厂家 2025-12-30

- 山西充电器外壳公司 01-05

- 广东LED塑料模具定制厂家 01-04

- 广东汽车配件塑料模具价钱 01-04

- 东莞汽车配件模具设计与制造 01-04

- 广东汽车电池外壳外壳哪家好 01-03

- 广东一体机电脑模具价格 01-03

- 广东汽车模具设计与制造生产厂家 01-03

- 东莞电子产品模具设计与制造企业 01-02

- 深圳LED塑料模具 01-02

- 电脑显示器注塑模具订制厂家 01-02