- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

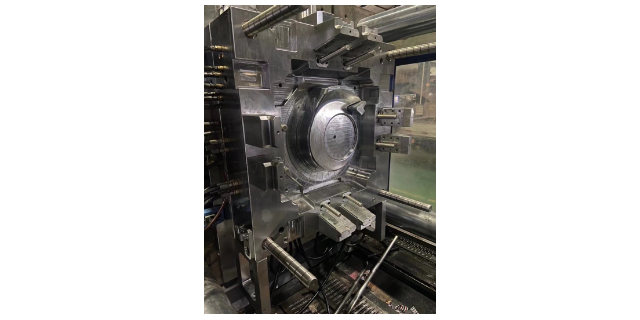

注塑模具的加热系统,是塑料制品生产过程中不可或缺的一环。它的中心作用在于为塑料提供必要的热量,使其从固态逐渐转变为流动状态,从而能够顺利地被注入模具中,形成预设的形状。加热系统通常由加热器、温控装置和导热介质等部分组成。加热器负责产生热量,而温控装置则准确地控制加热温度,确保塑料能够均匀受热,避免过热或不足的情况发生。导热介质则将热量有效地传递到塑料上,使其达到理想的流动状态。在实际应用中,加热系统的性能直接影响到塑料制品的质量和生产效率。一个杰出的加热系统应该能够快速、准确地加热塑料,并且具有良好的热稳定性和耐用性。同时,随着科技的进步,越来越多的智能化技术被应用到加热系统中,使得加热过程更加高效、节能,进一步提升了塑料制品的生产水平。注塑模具的加热系统在现代塑料制品生产中发挥着至关重要的作用,它确保了塑料能够顺利流动并成型,为制造出高质量、高精度的塑料制品提供了有力保障。选择强度高、硬度大、耐磨耐腐的材料,是提升模具耐磨性的关键。深圳医疗器械塑料模具企业

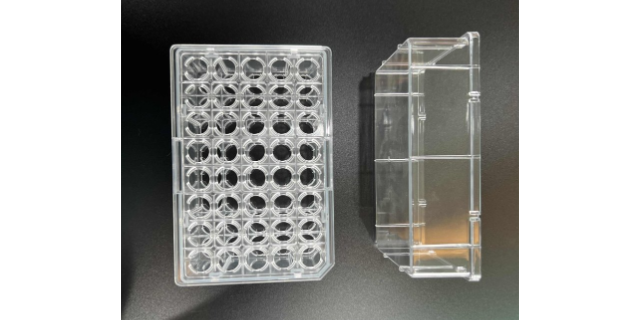

塑料模具的3D打印技术无疑为模具制造行业带来了变革。传统的模具制造过程繁琐,周期长,而且成本较高。然而,借助先进的3D打印技术,模具的制造过程得以简化,制造周期明显缩短。3D打印技术能够根据设计图纸直接打印出模具的实体,无需经过繁琐的切削、打磨等工序,提高了生产效率。同时,3D打印技术还具有高度的灵活性,可以根据需求快速调整模具的设计和制造方案,极大地缩短了产品从设计到上市的时间。此外,3D打印技术还能够制造出形状更为复杂、精度更高的模具,为塑料产品的制造提供了更多的可能性。这些优点使得3D打印技术在塑料模具制造领域具有广阔的应用前景,对于推动模具制造行业的发展具有重要意义。塑料模具的3D打印技术不只能够缩短制造周期,降低成本,还能够提高产品质量和灵活性,为塑料模具制造行业带来了更多的发展机遇。深圳电脑一体机注塑模具加工逐步细化抛光粒度有助于提高塑胶模具的表面质量。

模具的表面处理技术,在塑胶部件的生产过程中发挥着举足轻重的作用。这种技术不只能够明显增强塑胶部件的质感,使其外观更加美观、光滑,还能大幅度提升其耐用性,延长产品的使用寿命。具体而言,通过精细的模具表面处理技术,可以有效控制塑胶部件表面的粗糙度和平整度,从而使其呈现出更加细腻、均匀的质感。同时,这种技术还能增强塑胶部件的耐磨性、耐腐蚀性和抗冲击性,使其在复杂多变的使用环境中仍能保持良好的性能。此外,模具表面处理技术还可以实现一些特殊的效果,如增加部件表面的防滑性、提高光泽度等,进一步满足用户对塑胶部件的个性化需求。总之,模具的表面处理技术是提升塑胶部件质感和耐用性的关键所在。随着技术的不断进步和创新,我们有理由相信,未来这一领域将为我们带来更多惊喜和突破。

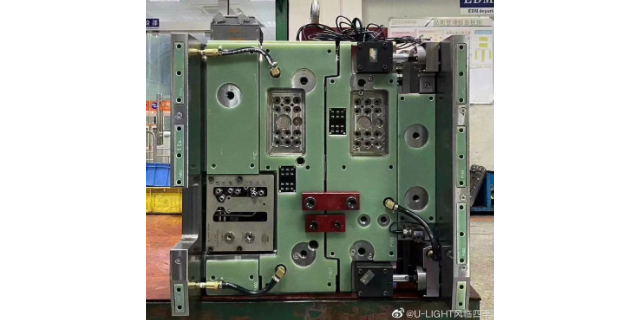

注塑模具作为现代工业生产中的重要工具,其维护至关重要。定期的维护不只能延长模具的使用寿命,还能确保生产过程的稳定性和产品质量的可靠性。首先,定期清洁是注塑模具维护的基础。在生产过程中,模具表面往往会积聚一些塑料残渣、油污和尘埃。如果不及时清理,这些杂质可能会影响模具的精度和性能。因此,定期使用特用的清洁剂和工具对模具进行彻底清洗,是确保其正常运行的关键。其次,润滑也是模具维护中不可或缺的一环。适当的润滑可以减少模具在开合过程中的摩擦和磨损,提高生产效率。但需要注意的是,润滑剂的选择和使用量要适当,以免对产品质量造成不良影响。较后,检查磨损情况同样重要。模具在使用过程中难免会出现磨损,如果磨损严重,不只会影响生产效率,还可能导致产品缺陷。因此,定期检查模具的磨损情况,对磨损严重的部位进行修复或更换,是确保模具长期稳定运行的关键。塑胶模具组装完成后,需要进行试模生产以验证模具性能和产品质量。

注塑模具的热处理是模具制造过程中一个至关重要的环节,通过这一处理,模具的硬度和耐磨性可以得到明显提升。在热处理过程中,模具会经历一系列复杂的物理和化学变化,如加热、保温和冷却等步骤,这些步骤有助于改变模具的内部结构和组织,从而增强其整体性能。具体来说,热处理可以使模具材料中的碳化物分布更加均匀,细化晶粒,减少内部应力,提高模具的硬度和韧性。同时,通过适当的热处理工艺,模具表面的耐磨性也能得到明显增强,这对于提高模具的使用寿命和保证产品质量具有重要意义。此外,热处理还能增强模具的耐热性和耐腐蚀性,使其在高温、高压和腐蚀性环境下仍能保持良好的使用性能。因此,在模具制造过程中,注重热处理工艺的选择和实施,对于提升模具的整体性能和品质至关重要。塑料模具的材料选择对其耐用性和性能有重要影响。深圳汽摩配件塑胶模具

塑胶模具零件加工方法多种多样,各具优势。深圳医疗器械塑料模具企业

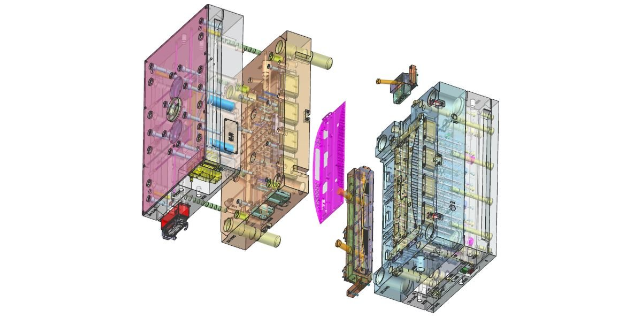

注塑模具设计是一个复杂且精细的过程,其中,塑料的流动性、冷却速度和收缩率都是必须重点考虑的因素。首先,塑料的流动性直接影响到注塑过程中塑料填充模具的均匀性和完整性。设计师需要根据所选塑料的流动性特性,合理设计模具的流道系统和浇口位置,确保塑料能够均匀且快速地填充整个模具,避免产生气泡、缺料等缺陷。其次,冷却速度决定了塑料在模具中的固化时间,进而影响生产效率。设计师需要优化模具的冷却系统,如合理布置冷却水道、调整冷却水的温度和流速等,以确保塑料在模具中能够快速且均匀地冷却固化,提高生产效率。较后,塑料的收缩率也是模具设计中不可忽视的因素。不同的塑料具有不同的收缩率,这需要在模具设计时进行精确的预测和补偿,以确保注塑件在脱模后具有稳定的尺寸和形状。注塑模具设计需要综合考虑塑料的流动性、冷却速度和收缩率等多个因素,以确保生产出高质量、高效率的注塑件。深圳医疗器械塑料模具企业

卫浴用品如马桶盖、花洒喷头、洗浴盆等同样离不开注塑模具。马桶盖采用抗菌塑料注塑,模具设计适配不同马桶型号,缓降功能结构精巧;花洒喷头多色注塑打造多模式出水孔,满足不同淋浴需求;洗浴盆一体成型,表面光滑易清洁,为家居卫浴带来舒适体验。家居收纳用品更是注塑模具优势尽显,塑料收纳箱、衣柜抽屉、鞋架等,凭借模具多样化设计,实现不同尺寸、形状与功能组合,空间利用高效,为家居整理提供便利,营造整洁有序生活环境。塑胶材料的性质和成分会对模具的排气效果产生影响。山西模具批发随着科技的不断进步,自动化技术在注塑模具制造中的应用越来越普遍。自动化加工设备如数控加工中心、自动化电火花机床等,能够实现高精度、高效率的...

- 广东宠物用品注塑模具批发 2026-01-08

- 山东皮肤检测仪注塑模具批发 2026-01-07

- 四川新能源注塑模具批发价 2026-01-06

- 新能源注塑模具公司 2026-01-06

- 江西宠物用品注塑模具 2026-01-06

- 河南小家电注塑模具工厂 2026-01-05

- 广东LED塑料模具定制厂家 2026-01-04

- 广东汽车配件塑料模具价钱 2026-01-04

- 东莞汽车配件模具设计与制造 2026-01-04

- 广东一体机电脑模具价格 2026-01-03

- 电子产品注塑模具公司 2026-01-01

- 东莞电脑显示器塑胶模具企业 2026-01-01

- 广东充电器模具 2026-01-01

- 广东汽摩配件塑料模具加工 2025-12-31

- 专业模具厂 2025-12-31

- 电器模具设计与制造订制厂家 2025-12-31

- 四川新能源注塑模具批发价 01-06

- 新能源注塑模具公司 01-06

- 江西宠物用品注塑模具 01-06

- 河南小家电注塑模具工厂 01-05

- 浙江医疗器械外壳公司 01-05

- 山西充电器外壳公司 01-05

- 广东LED塑料模具定制厂家 01-04

- 广东汽车配件塑料模具价钱 01-04

- 东莞汽车配件模具设计与制造 01-04

- 广东汽车电池外壳外壳哪家好 01-03