- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

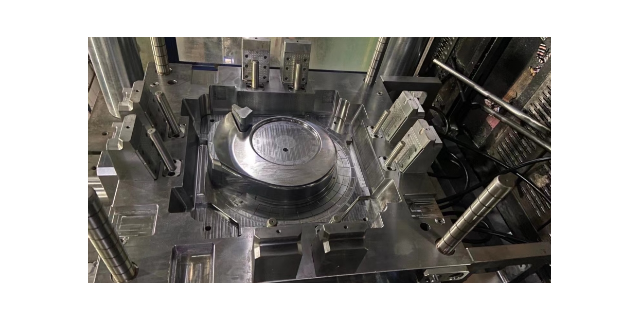

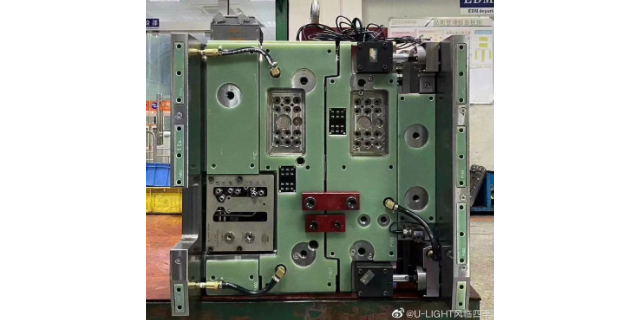

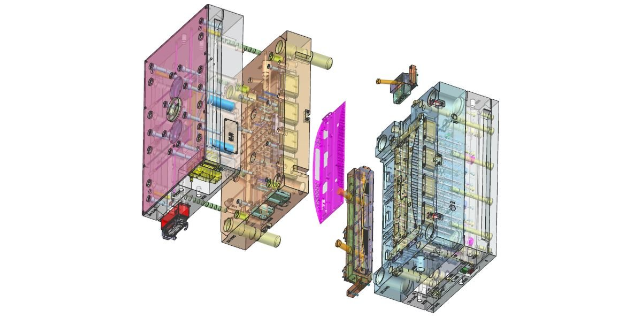

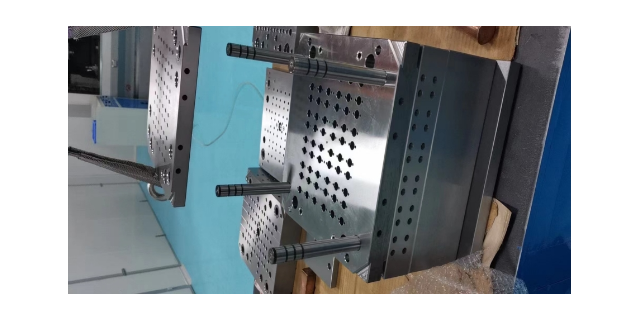

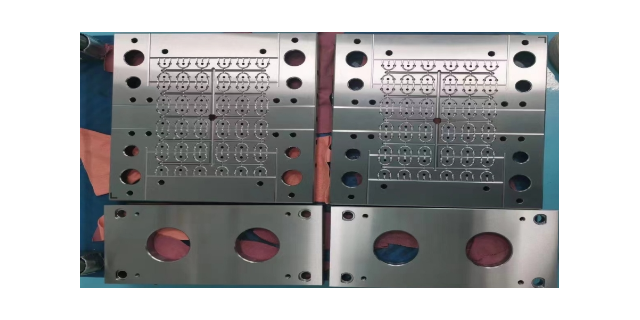

壳料模具的制造过程是一个精密而复杂的系统工程,涵盖了设计、加工、装配和调试等多个关键环节。首先,设计是制造过程的基石。设计师们需要根据产品的要求和特性,精确绘制出模具的三维图纸,并确定各个部件的尺寸和形状。设计过程中,还需要充分考虑模具的耐用性、稳定性和生产效率,确保模具能够满足生产需求。接下来是加工环节。加工人员根据设计图纸,运用各种高精度的机床和工具,对模具的各个部件进行精确加工。这个过程中,对加工精度和表面质量的控制至关重要,以确保模具的精度和耐用性。装配是制造过程的另一个重要环节。在这一阶段,加工好的模具部件需要按照设计要求进行精确装配。装配过程中,需要注意各个部件的配合精度和紧固力度,确保模具的稳定性和可靠性。较后,调试是确保模具性能的较后一步。在调试过程中,需要对模具进行多次试模和修正,以达到较佳的生产效果和产品质量。总之,壳料模具的制造过程需要精细的设计、精确的加工、严谨的装配和细致的调试,才能制造出高质量、高效率的模具产品。医疗塑胶模具可以生产医用托盘,用于医院内物品的分类存放。南昌模具公司

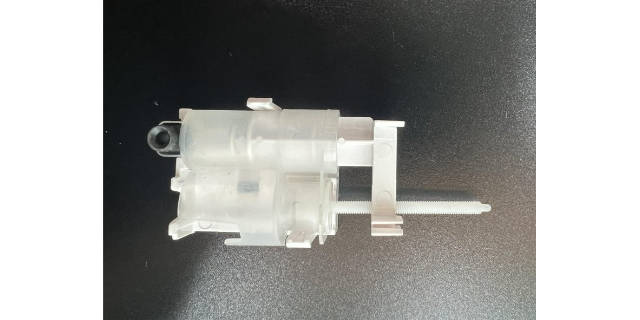

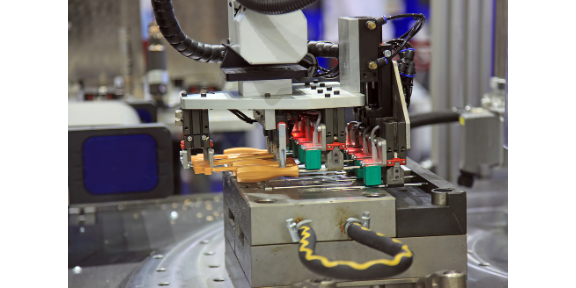

医疗器械注塑模具的加工难点是什么?复杂的形状和结构医疗器械的形状和结构往往非常复杂,以满足医疗过程中的各种需求。这些复杂的形状和结构给注塑模具的设计和加工带来了很大的挑战。例如,一些医疗器械可能需要多个注塑模具组合而成,这就要求在设计和加工过程中充分考虑到各个模具之间的配合精度和稳定性。高耐磨性和耐腐蚀性医疗器械在使用过程中需要经常接触各种化学物质和人体组织,这就要求其具有良好的耐磨性和耐腐蚀性。因此,注塑模具的材料选择和表面处理显得尤为重要。一般来说,医疗器械注塑模具需要采用高硬度、高耐磨、耐腐蚀的特种钢材,并进行相应的热处理和表面涂层处理。广州电子塑料模具塑胶模具的顶出系统设计需要确保塑料制品能够顺利脱模,避免顶白或顶伤。

塑胶模具的表面处理在塑料制品生产中扮演着至关重要的角色。通过合理的表面处理,不只能明显提高塑料制品的脱模性能,还能大幅改善其表面质量。首先,表面处理能有效提高塑胶模具的脱模性能。模具表面经过特殊处理,如抛光、喷砂等,能够降低表面粗糙度,使得塑料在成型过程中更容易从模具中分离,减少产品的拉伤和变形,从而提高生产效率。其次,表面处理对提升塑料制品的表面质量同样至关重要。通过采用电镀、喷涂等工艺,可以在模具表面形成一层均匀、致密的保护层,增强产品的耐磨、耐腐蚀性能。同时,这些保护层还能赋予产品更加美观的外观,提升产品的市场竞争力。总之,塑胶模具的表面处理是塑料制品生产中的关键环节,它对于提高产品的脱模性能和表面质量具有明显的影响。通过不断优化表面处理技术,可以进一步提升塑料制品的质量和性能,满足市场不断增长的需求。

使用LED导光板塑胶模具确实为生产过程带来了诸多优势,首先体现在成本的降低上。这种模具的设计精密,能够确保产品的一致性和稳定性,从而减少了因不合格产品而造成的浪费。同时,塑胶模具的使用寿命长,耐磨性强,降低了模具的更换频率,进一步节约了成本。其次,LED导光板塑胶模具也明显提高了生产效率。由于模具的结构设计合理,使得注塑过程更加顺畅,缩短了生产周期。此外,模具的自动化程度较高,可以减少人工干预,降低人为因素对产品质量的影响,从而提高了整体的生产效率。LED导光板塑胶模具的应用不只有助于降低生产成本,提高生产效率,还能保证产品质量的一致性和稳定性。因此,在生产LED导光板时,选择适合的塑胶模具是一项明智的决策,能够为企业带来可观的经济效益和竞争优势。LED导光板塑胶模具生产的导光板可以用于医疗照明,提供无频闪的稳定光源。

塑胶模具的设计是一项复杂而精细的工程,其中,材料的收缩率是一个至关重要的因素。收缩率是指塑胶材料在冷却固化过程中,体积缩小的比例。由于塑胶的收缩性,模具设计时必须充分考虑到这一点,否则生产出的配件尺寸可能会出现偏差,影响产品的质量和性能。为了确保配件的尺寸精度,设计师在前期就需要深入研究所选塑胶材料的特性,了解其收缩率的具体数值。在设计过程中,要合理设置模具的型腔尺寸,预留出足够的收缩空间。同时,模具的结构设计也需要考虑到塑胶的流动性和填充性,以确保塑胶能够均匀填充整个型腔,避免产生气泡或缩孔等缺陷。此外,模具的冷却系统也是影响塑胶收缩的关键因素。合理的冷却设计可以加快塑胶的固化速度,减少收缩变形。因此,在模具设计中,要充分考虑冷却水道的布局和流量,确保塑胶能够均匀快速地冷却固化。塑胶模具设计时需要多方面考虑材料的收缩率,从材料选择、结构设计到冷却系统等多个方面入手,确保生产出的配件尺寸精确、质量稳定。双色塑胶模具设计需要精确的计算和设计,以确保两种材料能够正确地结合在一起。苏州塑胶模具加工

壳料模具的制造过程包括设计、加工、装配和调试等多个步骤。南昌模具公司

医疗塑胶模具,作为现代医疗制造领域的关键技术之一,其在制造各类医疗器械和用品中发挥着至关重要的作用。其中,医用滴管的制造便是一个鲜明的例子。通过精密设计的医疗塑胶模具,能够精确制造出符合医疗标准的滴管。这种滴管具有优异的耐用性和精确度,能够确保药物剂量的准确控制。在医疗实践中,药物剂量的精确性直接关系到患者的医治效果和安全性。因此,医疗塑胶模具制造出的医用滴管,对于提高医疗质量和保障患者安全具有重要意义。此外,医疗塑胶模具还具有生产效率高、成本低等优点。它能够实现大规模、标准化的生产,满足医疗市场的需求。同时,由于塑胶材料具有良好的可塑性和耐用性,使得医用滴管在使用过程中更加便捷和舒适。总之,医疗塑胶模具在医用滴管制造中的应用,不只提高了药物剂量的控制精度,还提升了医疗生产的效率和质量,为现代医疗事业的发展做出了积极贡献。南昌模具公司

人才是塑胶模具制造行业发展的中心驱动力,培养高素质的专业人才是行业持续发展的关键。行业需要既精通模具设计与制造技术,又具备创新能力、实践经验和良好团队协作精神的复合型人才。企业应加强与高校、职业院校的产学研合作,建立人才培养基地,开展订单式培养、实习实训等活动,为企业定向输送专业对口的人才。同时,企业内部要高度重视员工的培训与发展,制定系统的培训计划,定期组织技术培训、技能竞赛、学术交流等活动,提升员工的技术水平、业务能力和创新意识。鼓励员工参与技术创新和工艺改进项目,对有突出贡献的员工给予表彰和奖励,营造良好的人才成长环境。通过完善的人才培养机制,打造一支结构合理、素质优良的模具制造人才队伍...

- 郑州双色塑胶模具 2025-12-12

- 家用电器外壳注塑模具价钱 2025-12-12

- 大连塑料模具订做厂家 2025-12-11

- 深圳充电器外壳塑料模具 2025-12-11

- 武汉塑胶模具供货商 2025-12-11

- 青岛壳料塑胶模具价格 2025-12-10

- 唐山灯具模具 2025-12-10

- 重庆家用电器外壳塑胶模具加工 2025-12-10

- 重庆医疗塑胶模具厂家 2025-12-09

- 苏州灯具塑胶模具定制 2025-12-09

- 北京专业塑胶模具厂家 2025-12-07

- 烟台塑胶模具定制厂家 2025-12-07

- 重庆壳料塑胶模具生产商 2025-12-06

- 专业注塑模具多少钱 2025-12-06

- 家用电器外壳塑料模具定做厂家 2025-12-05

- 北京家用电器外壳塑胶模具供应商 2025-12-05

- 电脑显示器注塑模具订制厂家 01-02

- 电子产品注塑模具公司 01-01

- 东莞电脑显示器塑胶模具企业 01-01

- 广东充电器模具 01-01

- 广东汽摩配件塑料模具加工 12-31

- 专业模具厂 12-31

- 电器模具设计与制造订制厂家 12-31

- 电脑显示器注塑模具企业 12-30

- 广东充电器注塑模具厂 12-30

- 电器模具设计与制造定制厂家 12-30