- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

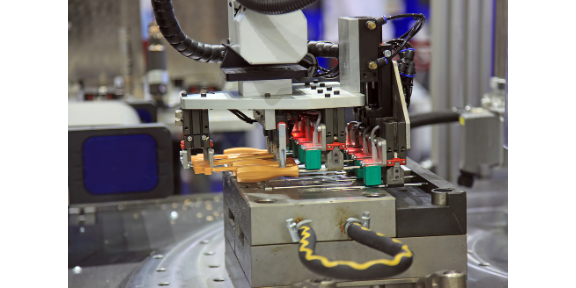

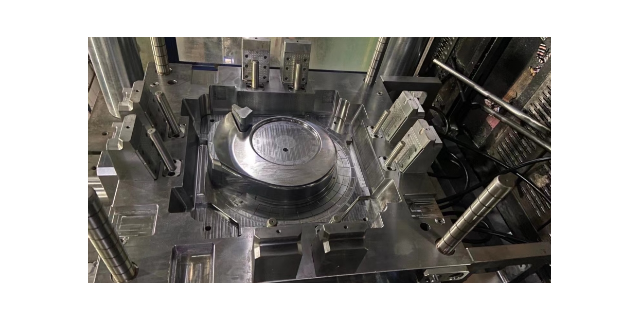

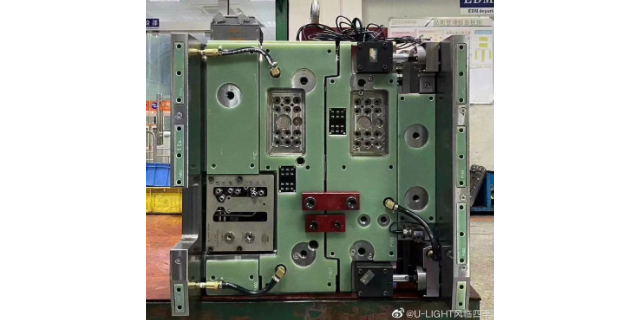

车灯注塑模具的质量控制是一个涉及多个方面的复杂过程,以下是一些主要步骤和建议:1. 模具设计:根据车灯的形状和设计要求,需要精确计算模具尺寸,确保模具体积和结构能够适应生产需求。同时,设计时应考虑到易于拆卸和维修,以及废料和废气的排放。2. 材料选择:选择高质量的模具材料是控制模具质量的关键因素。常用的材料包括钢材、铝合金等,需要根据车灯的具体要求和生产环境进行选择。3. 制造工艺:在制造过程中,需要采用先进的工艺和技术,如数控加工、电火花加工等,确保模具的精度和质量。同时,需要对模具进行热处理和表面处理,以提高模具的硬度和耐磨性。4. 试模与调整:在生产前,需要对模具进行试模,以确保其质量和生产效率。试模过程中,需要对模具进行参数调整,以确保车灯的形状、尺寸和光洁度等符合要求。5. 生产监控:在生产过程中,需要对模具进行定期检查和维护,以确保其正常运转和产品质量。同时,需要对产品进行抽检和全检,以确保产品质量符合要求。6. 质量标准:需要制定严格的质量标准和检测程序,以确保模具的质量符合生产要求。检测项目包括模具的尺寸、形状、表面质量、硬度等。塑胶模具具有良好的耐用性和稳定性,能够长时间使用而不失效。LED导光板注塑模具生产商

电子吸塑模具的安全性评估和控制主要涉及以下几个关键方面:1. 设计和制造阶段:确保模具的设计和制造过程符合相关安全标准和规定,例如CE认证等。同时,要确保模具的结构设计合理,能抵抗预定的压力和温度,不会导致模具的破裂或变形。2. 操作规程制定:制定详细的操作规程,明确规定操作步骤、安全注意事项、异常情况下的处理方法等,规程的制定要结合模具的实际使用情况。3. 员工培训:对操作人员进行专业培训,确保他们了解如何正确操作模具,避免误操作导致的安全事故。同时,应培训操作人员如何处理模具的常见故障和异常情况。4. 定期维护和检查:对模具进行定期的维护和检查,确保其工作状态良好。如发现任何问题,应立即停机检查,防止问题扩大。5. 安全防护措施:在模具周围设置必要的安全防护措施,如安全警示标识、操作区域的隔离等,以防止无关人员接触和误操作。6. 应急处理:制定应急处理预案,当发生事故时,应立即停机,切断电源,并对受伤人员进行急救。同时,要对事故进行调查,找出事故原因,采取措施防止类似事故再次发生。深圳专业塑料模具合理的建筑注塑模具设计可以提高生产效率,降低生产成本。

电子吸塑模具的环保性能和能源消耗情况可以通过以下步骤进行评估:1. 了解模具的材料:电子吸塑模具通常由塑料、金属等材料制成。这些材料的可回收性、可降解性以及生产过程中的环境影响是评估其环保性能的关键因素。一般来说,可回收和可降解的材料更具环保优势。2. 能源消耗评估:电子吸塑模具的能源消耗主要发生在生产、加工和使用阶段。对模具进行能量效率分析,可以评估其对能源的消耗情况。可以通过测量模具在工作状态下的能耗,或者参考相关的能耗标准来进行评估。3. 考虑生命周期评估(LCA):生命周期评估是一种多方面的环境影响评估方法,它考虑了产品从原材料提取到生产、使用到报废整个生命周期的环境影响。这包括模具的材料选取、制造、运输、使用和报废等环节。通过LCA,可以更多方面地了解电子吸塑模具的环保性能。4. 开发和优化设计:对电子吸塑模具进行优化设计,比如采用更加环保的材料,提高能效,减少报废零件的数量等,可以提高其环保性能并降低能源消耗。5. 与行业标准对比:将评估结果与行业内的相关标准进行对比,可以了解当前电子吸塑模具在环保和能源消耗方面的性能水平,并找出需要改进的地方。

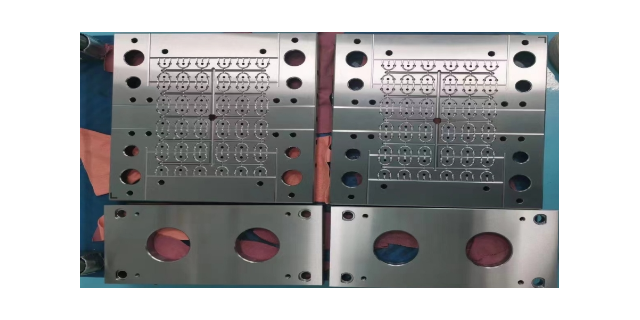

电子吸塑模具的制造过程中,确保产品质量和安全性需要从以下几个方面来考虑:1. 材料选择:应选择高质量、耐用的材料,如不锈钢、合金等。这些材料不只具有较高的强度和耐久性,还有良好的热传导性,有助于提高生产效率。2. 设计合理性:模具的设计应合理,包括吸塑部分的形状、尺寸、排气孔的位置等。设计不当可能会导致产品缺陷、效率低下甚至模具损坏。3. 加工精度:在制造过程中,应保证高精度的加工。对工作表面进行精细的加工,可以确保模具的精确度,进而保证产品的质量。4. 安全操作规程:在制造过程中,必须严格遵守安全操作规程,防止工人受伤。例如,使用专门的设计和工具来处理锐利的边缘,以及穿戴适当的个人防护装备。5. 质量检测:制造完成后,需要进行严格的质量检测,包括尺寸检查、表面处理检查、性能测试等。这可以帮助发现并纠正潜在的问题,确保产品的质量。6. 定期维护:为了保持模具的性能和安全性,需要定期进行维护和保养,例如清理、润滑、更换磨损部件等。7. 环境控制:制造现场应保持清洁、干燥的环境,以避免对产品质量和设备寿命产生影响。塑胶模具的应用使得塑料制品生产过程更加环保,减少了废物和污染物的产生。

车灯注塑模具的发展趋势呈现出以下几个主要方向:1. 高精度化:随着车灯设计的复杂性和精细化程度不断提高,对注塑模具的精度要求也越来越高。高精度化的模具可以更好地复制和还原车灯设计的细节,提高车灯的质量和美观度。2. 高效化:在保证模具精度的同时,还需要追求更高的生产效率。高效化的模具可以减少生产周期,提高产能,降低生产成本,从而满足车灯大批量生产的需求。3. 智能化:智能化是当前制造业的共同发展趋势。在车灯注塑模具中,智能化主要体现在注塑机与模具的联动控制、模具温度的智能调节、模具故障的智能诊断等方面。通过智能化技术,可以提高模具的生产效率和稳定性。4. 绿色环保:在模具设计和制造过程中,考虑到环保和节能的问题,例如采用节能型注塑机、优化模具冷却系统等。同时,对于使用过的模具,也需要考虑如何进行回收和再利用,以符合当前社会对绿色环保的需求。5. 多功能集成化:将多种功能集成在一套模具中,例如在模具中集成装配、检测等环节,从而减少生产中的搬运和等待时间,提高生产效率。塑胶模具能够实现复杂形状和精细结构的塑料制品的生产,满足市场多样化需求。西安壳料塑料模具

塑胶模具的应用促进了创新设计和产品的不断改进。LED导光板注塑模具生产商

电器挤压模具的设计原则主要包括以下几个方面:1. 合理性:设计挤压模具时,要确保其结构合理,便于制造和操作。各个部件应具有良好的互换性和耐磨性,以确保长期稳定的工作。2. 高效性:应尽量提高模具的生产效率,如采用高效的多工位模具结构,减少操作步骤,提高生产效率。3. 安全性:设计时需考虑安全性。应合理设置锁紧装置和保护装置,防止操作时出现意外。同时,要确保模具在承受高压时不会产生过大的弹性变形。4. 可靠性:模具设计应具有高的可靠性,避免在使用过程中出现故障。对于关键部件,应进行可靠性分析,并采取相应的优化措施。5. 经济性:在满足功能要求的前提下,应尽量降低模具的成本,包括材料成本、制造成本和使用成本。同时,设计时要考虑模具的维护和更换易损件的便利性。6. 环保性:设计时应注意节能减排,减少对环境的污染,如采用节能型液压系统、选择环保材料等。7. 可扩展性:为了适应不同规格和种类的电器产品,设计的模具应具有可扩展性,可以方便地进行调整和升级。LED导光板注塑模具生产商

人才是塑胶模具制造行业发展的中心驱动力,培养高素质的专业人才是行业持续发展的关键。行业需要既精通模具设计与制造技术,又具备创新能力、实践经验和良好团队协作精神的复合型人才。企业应加强与高校、职业院校的产学研合作,建立人才培养基地,开展订单式培养、实习实训等活动,为企业定向输送专业对口的人才。同时,企业内部要高度重视员工的培训与发展,制定系统的培训计划,定期组织技术培训、技能竞赛、学术交流等活动,提升员工的技术水平、业务能力和创新意识。鼓励员工参与技术创新和工艺改进项目,对有突出贡献的员工给予表彰和奖励,营造良好的人才成长环境。通过完善的人才培养机制,打造一支结构合理、素质优良的模具制造人才队伍...

- 郑州双色塑胶模具 2025-12-12

- 家用电器外壳注塑模具价钱 2025-12-12

- 大连塑料模具订做厂家 2025-12-11

- 深圳充电器外壳塑料模具 2025-12-11

- 武汉塑胶模具供货商 2025-12-11

- 青岛壳料塑胶模具价格 2025-12-10

- 唐山灯具模具 2025-12-10

- 重庆家用电器外壳塑胶模具加工 2025-12-10

- 重庆医疗塑胶模具厂家 2025-12-09

- 苏州灯具塑胶模具定制 2025-12-09

- 北京专业塑胶模具厂家 2025-12-07

- 烟台塑胶模具定制厂家 2025-12-07

- 重庆壳料塑胶模具生产商 2025-12-06

- 专业注塑模具多少钱 2025-12-06

- 家用电器外壳塑料模具定做厂家 2025-12-05

- 北京家用电器外壳塑胶模具供应商 2025-12-05

- 湖南宠物用品注塑模具批发价 01-08

- 广东宠物用品注塑模具批发 01-08

- 山东皮肤检测仪注塑模具批发 01-07

- 湖北一体机电脑外壳批发价 01-07

- 福建智能终端外壳定制 01-07

- 四川新能源注塑模具批发价 01-06

- 新能源注塑模具公司 01-06

- 江西宠物用品注塑模具 01-06

- 河南小家电注塑模具工厂 01-05

- 浙江医疗器械外壳公司 01-05