- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

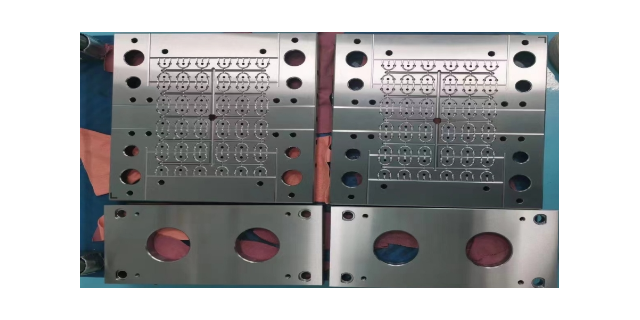

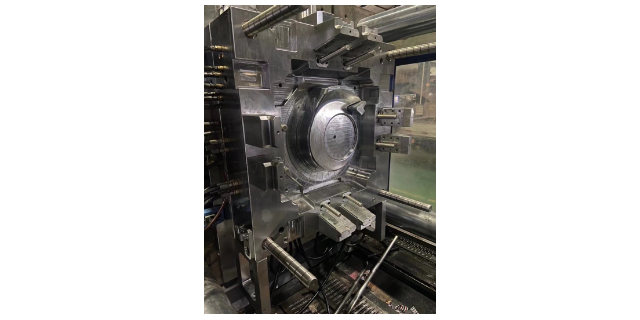

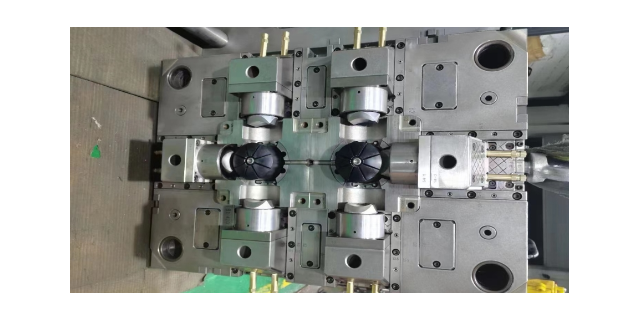

汽车塑胶模具的尺寸和规格可以定制。汽车塑胶模具是一种用于制造汽车零部件的模具,可以根据汽车制造商或设计公司的需求进行定制。定制的模具可以满足特定车型或特定零部件的尺寸、形状、结构和材料等方面的要求。在定制汽车塑胶模具时,模具制造商会根据客户提供的图纸和要求进行设计,并进行材料选择、结构设计、精度控制等方面的考虑。同时,他们还需要考虑到模具的加工、装配、使用和维护等方面的因素,以确保模具的可靠性和耐久性。汽车塑胶模具的尺寸和规格可以根据不同的车型和零部件进行定制,例如汽车车门内饰板模具、汽车保险杠模具、汽车车灯模具等等。这些模具的尺寸和规格取决于相应的汽车零部件的设计和制造要求。因此,如果需要制造特定车型或特定零部件的模具,需要进行定制化的设计和制造。塑胶模具可重复使用,节约资源,符合可持续发展的理念。唐山模具哪家便宜

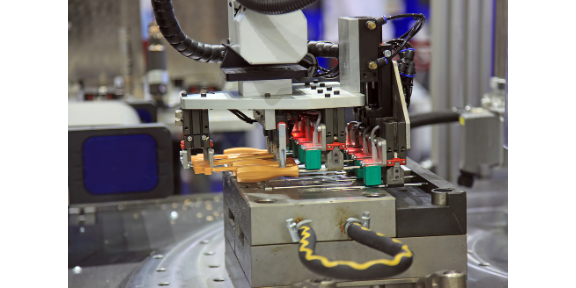

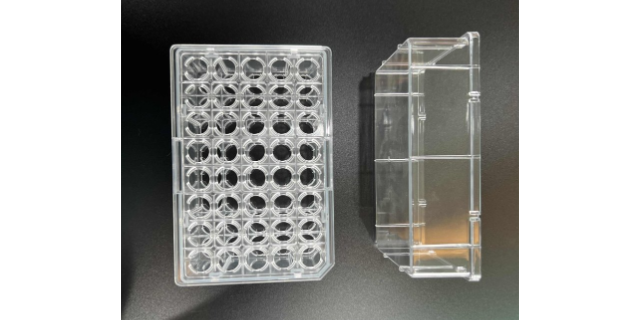

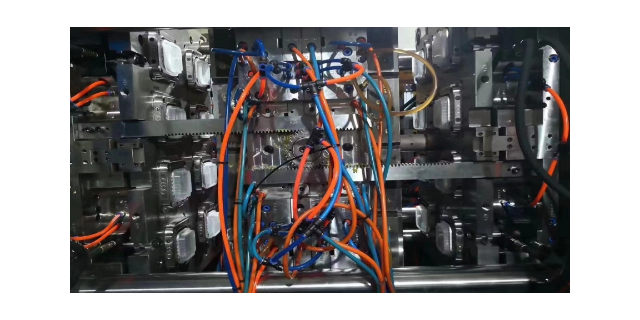

电子吸塑模具的设计和制造过程中,确保产品的精度和尺寸一致性是非常关键的。以下是一些常用的方法来确保精度和一致性:1. 使用高精度的设计和制造工具:使用CAD/CAM软件进行模具设计,可以减少人为错误并提高精度。同时,使用高精度的数控机床和加工中心进行模具制造,也能够提高尺寸精度和一致性。2. 采用合理的模具材料:模具材料的选取对模具的尺寸精度和稳定性有很大影响。一般来说,选择具有高硬度、高耐磨性、抗腐蚀性的材料能够提高模具的使用寿命和产品的精度。3. 优化模具结构:合理的设计模具结构,如采用分型面、浇口、排气槽等,可以优化注塑过程,减少产品尺寸波动,提高产品精度。4. 温度控制:在注塑过程中,模具温度对产品尺寸和精度有很大影响。因此,设计和制造过程中需要对模具进行良好的温度控制。5. 采用模温控制系统:使用模温控制系统可以更好地控制模具温度,从而提高产品尺寸精度和一致性。6. 进行试模和修正:在模具制造完成后,需要进行试模以验证产品尺寸是否符合设计要求。如有偏差,需对模具进行修正,确保产品精度。广州注塑模具定制厂家塑胶模具制造技术的不断创新,推动了工业制造的升级和转型。

评估电器挤压模具的质量是一项综合性的工作,涉及到多个关键因素。以下是一些主要的评估标准:1. 模具材料的选择:高质量的模具通常使用强度高、耐磨性和耐腐蚀性的材料。比如,硬质合金、高速钢和粉末钢等都是常见的选择。此外,模具的涂层或表面处理也应考虑耐高温、耐磨损和耐腐蚀等因素。2. 模具的精密度和一致性:精密度和一致性是评估模具质量的关键因素。挤压模具的孔径、孔位、孔深、模壁厚度等参数需要精确控制,以确保生产出的电器零件符合设计要求。3. 模具的耐用性和寿命:高质量的模具应具有较长的耐用性和寿命。这涉及到模具材料的选择、热处理工艺的优化、耐磨和抗疲劳性能的考虑等。4. 模具的易维护性和可靠性:良好的模具设计应考虑到易于维护和可靠性。在出现问题时,应能方便地进行维修和更换,同时,应能确保连续、稳定的挤压生产。5. 模具的冷却和加热系统:有效的冷却和加热系统对于保证模具的性能和寿命至关重要。这涉及到冷却水道的设计、加热元件的选择以及温度控制的精确性等。6. 模具的人机交互性:良好的人机交互性可以提高生产效率,减少操作失误。这涉及到模具的自动化程度、操作界面的友好性等因素。

电器挤压模具的设计原则主要包括以下几个方面:1. 合理性:设计挤压模具时,要确保其结构合理,便于制造和操作。各个部件应具有良好的互换性和耐磨性,以确保长期稳定的工作。2. 高效性:应尽量提高模具的生产效率,如采用高效的多工位模具结构,减少操作步骤,提高生产效率。3. 安全性:设计时需考虑安全性。应合理设置锁紧装置和保护装置,防止操作时出现意外。同时,要确保模具在承受高压时不会产生过大的弹性变形。4. 可靠性:模具设计应具有高的可靠性,避免在使用过程中出现故障。对于关键部件,应进行可靠性分析,并采取相应的优化措施。5. 经济性:在满足功能要求的前提下,应尽量降低模具的成本,包括材料成本、制造成本和使用成本。同时,设计时要考虑模具的维护和更换易损件的便利性。6. 环保性:设计时应注意节能减排,减少对环境的污染,如采用节能型液压系统、选择环保材料等。7. 可扩展性:为了适应不同规格和种类的电器产品,设计的模具应具有可扩展性,可以方便地进行调整和升级。电子吸塑模具的制造工艺包括数控加工、线切割、抛光等环节。

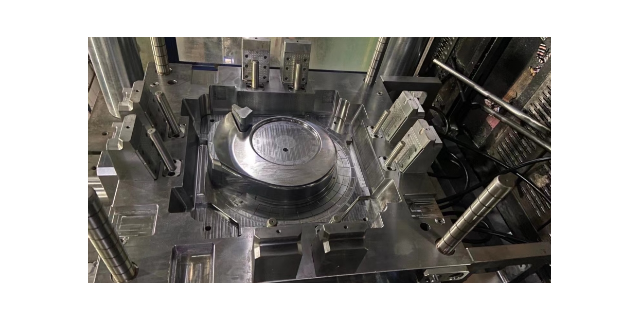

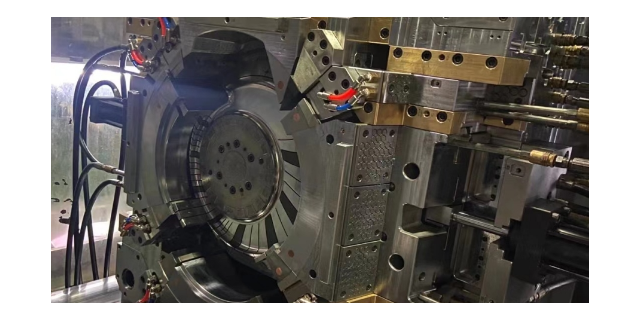

车灯注塑模具的发展趋势呈现出以下几个主要方向:1. 高精度化:随着车灯设计的复杂性和精细化程度不断提高,对注塑模具的精度要求也越来越高。高精度化的模具可以更好地复制和还原车灯设计的细节,提高车灯的质量和美观度。2. 高效化:在保证模具精度的同时,还需要追求更高的生产效率。高效化的模具可以减少生产周期,提高产能,降低生产成本,从而满足车灯大批量生产的需求。3. 智能化:智能化是当前制造业的共同发展趋势。在车灯注塑模具中,智能化主要体现在注塑机与模具的联动控制、模具温度的智能调节、模具故障的智能诊断等方面。通过智能化技术,可以提高模具的生产效率和稳定性。4. 绿色环保:在模具设计和制造过程中,考虑到环保和节能的问题,例如采用节能型注塑机、优化模具冷却系统等。同时,对于使用过的模具,也需要考虑如何进行回收和再利用,以符合当前社会对绿色环保的需求。5. 多功能集成化:将多种功能集成在一套模具中,例如在模具中集成装配、检测等环节,从而减少生产中的搬运和等待时间,提高生产效率。现代电子吸塑模具采用先进的CAD/CAM技术,可以实现高效率、准确度的制造。广州家用电器外壳塑胶模具设计与制造

建筑注塑模具的维护保养非常重要,定期检查和清洁可以延长其使用寿命。唐山模具哪家便宜

电器挤压模具是一种用于制作金属或塑料零件的模具。在挤压模具中,原材料被放入模具的型腔中,然后施加压力,使其通过模具的形状,从而得到所需形状和尺寸的零件。电器挤压模具通常用于制造各种金属或塑料制品,如电器外壳、内部结构件、按钮和开关等。这些模具的设计和制造需要精确的几何形状和尺寸控制,以确保生产出的零件符合设计要求和使用性能。挤压模具的设计和制造需要综合考虑多个因素,如材料的特性、挤压压力、模具材料和加工工艺等。为了确保生产效率和模具寿命,需要合理选择和优化这些因素。挤压模具的设计需要考虑多个方面,如型腔数目、排列方式、模座结构、导向装置、出模斜度等。在制造过程中,需要使用高精度的机床和刀具,以确保模具的几何形状和尺寸精度。唐山模具哪家便宜

人才是塑胶模具制造行业发展的中心驱动力,培养高素质的专业人才是行业持续发展的关键。行业需要既精通模具设计与制造技术,又具备创新能力、实践经验和良好团队协作精神的复合型人才。企业应加强与高校、职业院校的产学研合作,建立人才培养基地,开展订单式培养、实习实训等活动,为企业定向输送专业对口的人才。同时,企业内部要高度重视员工的培训与发展,制定系统的培训计划,定期组织技术培训、技能竞赛、学术交流等活动,提升员工的技术水平、业务能力和创新意识。鼓励员工参与技术创新和工艺改进项目,对有突出贡献的员工给予表彰和奖励,营造良好的人才成长环境。通过完善的人才培养机制,打造一支结构合理、素质优良的模具制造人才队伍...

- 郑州双色塑胶模具 2025-12-12

- 家用电器外壳注塑模具价钱 2025-12-12

- 大连塑料模具订做厂家 2025-12-11

- 深圳充电器外壳塑料模具 2025-12-11

- 武汉塑胶模具供货商 2025-12-11

- 青岛壳料塑胶模具价格 2025-12-10

- 唐山灯具模具 2025-12-10

- 重庆家用电器外壳塑胶模具加工 2025-12-10

- 重庆医疗塑胶模具厂家 2025-12-09

- 苏州灯具塑胶模具定制 2025-12-09

- 北京专业塑胶模具厂家 2025-12-07

- 烟台塑胶模具定制厂家 2025-12-07

- 重庆壳料塑胶模具生产商 2025-12-06

- 专业注塑模具多少钱 2025-12-06

- 家用电器外壳塑料模具定做厂家 2025-12-05

- 北京家用电器外壳塑胶模具供应商 2025-12-05

- 浙江医疗器械外壳公司 01-05

- 山西充电器外壳公司 01-05

- 广东LED塑料模具定制厂家 01-04

- 广东汽车配件塑料模具价钱 01-04

- 东莞汽车配件模具设计与制造 01-04

- 广东汽车电池外壳外壳哪家好 01-03

- 广东一体机电脑模具价格 01-03

- 广东汽车模具设计与制造生产厂家 01-03

- 东莞电子产品模具设计与制造企业 01-02

- 深圳LED塑料模具 01-02