- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

表面预处理清洁模具:使用前需彻底清洁模具表面的油污、锈迹、残留脱模剂或杂质,可用使用清洁剂或溶剂擦拭,确保模具表面干燥、洁净。打磨处理:对于粗糙或长期使用的模具,建议进行轻微打磨,以增强脱模剂的附着力。稀释与调配稀释比例:根据产品说明调整浓度,通常稀释比例为1:5至1:20(脱模剂:水),具体需根据模具材质、成型工艺和脱模难度调整。搅拌混合:稀释后需充分搅拌均匀,避免沉淀或分层。喷涂或涂刷喷涂设备:使用喷枪(气压0.3-0.5MPa)均匀喷涂,距离模具表面20-30cm,形成薄而均匀的膜层。手动涂刷:对于小面积或复杂模具,可用软毛刷蘸取脱模剂均匀涂抹,避免厚薄不均。涂抹次数:一般涂抹1-2层,待重要位置层干燥后(约5-10分钟)再涂第二层。安斯贝尔水基脱模剂,助力医疗器械配件脱模,保障产品的安全与精度。江苏高效水基脱模剂诚信合作

玻璃钢(FRP)制品应用场景:船舶、风力发电机叶片、汽车车身等玻璃钢制品的脱模。优势:抗静电性:部分水基脱模剂含抗静电成分,防止玻璃纤维因静电吸附导致制品表面毛刺。易脱模:在复杂曲面模具上也能形成均匀涂层,确保大型制品完整脱模。碳纤维复合材料应用场景:航空航天零部件、高级运动器材(如自行车架)的脱模。优势:高温稳定性:可耐受碳纤维热压成型的高温(180-200℃),保持脱模性能稳定。低残留:脱模后模具表面几乎无残留,减少清洁工作量。江苏高效水基脱模剂诚信合作安斯贝尔水基脱模剂,有效减少脱模过程中的噪音与振动。

蜡型成分:以天然蜡(如蜂蜡)或合成蜡(如聚乙烯蜡)为基础,辅以乳化剂和稳定剂。特性:脱模力强、成本低,但耐高温性较差(一般低于200℃)。应用:软质聚氨酯泡沫、橡胶制品等低温成型工艺。脂肪酸型成分:以高级脂肪酸酯、脂肪酸盐为关键,搭配防锈剂、润滑剂等。特性:成膜迅速、耐水冲刷、无残留,适用于硬质泡沫和混凝土模具。应用:建筑保温材料、包装泡沫等模制品的生产。环保性水基体系不含挥发性有机化合物(VOC),无毒无味,符合欧盟REACH法规和中国环保标准。废弃物易处理,降低企业环保成本。安全性非易燃易爆,无需使用危化品仓库存储,运输风险低。对操作人员皮肤刺激性小,减少职业病风险。

多数水基脱模剂为浓缩型(需加水稀释后使用),直接用原液可能导致残留多、成本高,稀释时需注意:看产品说明:严格按厂家标注的稀释比例调配(比如1:10~1:50,不同产品因成分不同比例差异大),不要随意增减水量;选对稀释水:优先用去离子水或软水(避免硬水中的钙、镁离子与脱模剂成分反应,产生沉淀堵塞喷头);若用自来水,需确认水质(水垢多的地区建议先过滤);搅拌均匀:稀释时边加水边搅拌(用木棍或电动搅拌器),避免分层(水基脱模剂若分层,施涂后会出现“有的地方有膜、有的地方没膜”)。安斯贝尔水基脱模剂,高效脱模,值得信赖。

容器选择密封性:使用原装密封容器或用塑料桶,避免金属容器引发化学反应。材质兼容性:容器内壁需耐脱模剂成分腐蚀(如聚乙烯或聚丙烯材质)。储存条件温度:储存温度宜为5-35℃,避免阳光直射或高温环境(如靠近热源),防防脱模剂变质。湿度:相对湿度≤60%,防防脱模剂吸湿后分层或沉淀。避光:使用不透明容器或储存于暗室,防止紫外线导致脱模剂成分分解。有效期管理定期检查:每3个月检查脱模剂外观(如分层、变色)和气味(如酸败味),异常时需送检或报废。先进先出:按生产日期顺序使用,避免脱模剂过期导致性能下降。宁波安斯贝尔水基脱模剂,具有良好的润滑减摩性能,便于脱模。高效水基脱模剂生产企业

这款水基脱模剂,有效降低脱模阻力,减少制品损伤风险。江苏高效水基脱模剂诚信合作

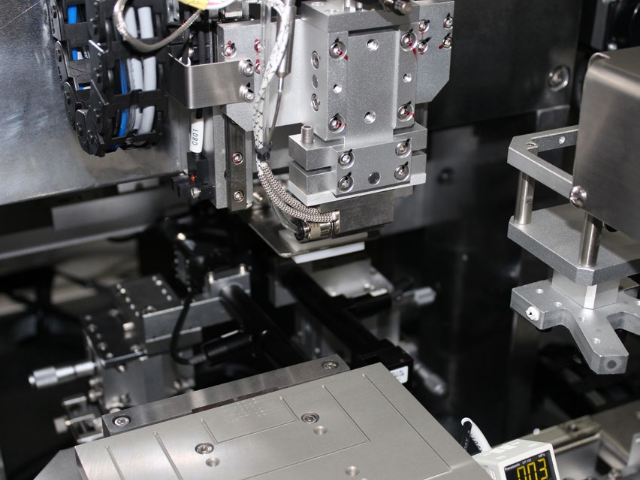

工艺适应性冷却效果好:水分蒸发吸收热量,降低模具温度,延长模具寿命。铸件质量高:减少气孔、裂纹等缺陷,表面光洁度提升30%以上。自动化兼容性强:低黏度设计便于喷涂设备集成,提高生产效率。经济性稀释比例高(1:10至1:100),单次使用成本较油基脱模剂降低40%-60%。模具清洁周期延长,减少停机时间。压铸行业铝合金、镁合金等轻金属压铸中,水基脱模剂可承受高压(≥80MPa)和高温(≥650℃),确保铸件顺利脱模且表面无缺陷。典型案例:汽车变速器壳体压铸,脱模剂使用寿命达5000模次以上。注塑成型适用于PC、ABS等工程塑料的精密注塑,防止产品粘模和顶白现象。典型案例:手机外壳注塑,脱模剂可减少清洗次数,提高良品率至99.5%。江苏高效水基脱模剂诚信合作

- 四川高效水基脱模剂厂家直销 2026-02-14

- 上海长效水基脱模剂 2026-02-13

- 广西长效水基脱模剂批发价 2026-02-13

- 甘肃长效水基脱模剂厂家现货 2026-02-12

- 天津环保水基脱模剂工厂 2026-02-12

- 宁夏长效水基脱模剂厂家 2026-02-11

- 青海长效水基脱模剂销售厂家 2026-02-11

- 四川环保水基脱模剂供应商家 2026-02-11

- 福建高效水基脱模剂批发厂家 2026-02-11

- 山西环保水基脱模剂批发厂家 2026-02-06

- 陕西高效水基脱模剂共同合作 2026-02-06

- 陕西长效水基脱模剂批发价 2026-02-05