- 品牌

- HumiSeal,4A,东京测器

- 型号

- 齐全

氮化铝粉体的制备工艺:高温自蔓延合成法:高温自蔓延合成法是直接氮化法的衍生方法,它是将Al粉在高压氮气中点燃后,利用Al和N2反应产生的热量使反应自动维持,直到反应完全,其化学反应式为:2Al(s)+N2(g)→2AlN(s);其优点是高温自蔓延合成法的本质与铝粉直接氮化法相同,但该法不需要在高温下对Al粉进行氮化,只需在开始时将其点燃,故能耗低、生产效率高、成本低。其缺点是要获得氮化完全的粉体,必需在较高的氮气压力下进行,直接影响了该法的工业化生产。化学气相沉淀法:它是在远高于理论反应温度,使反应产物蒸气形成很高的过饱和蒸气压,导致其自动凝聚成晶核,而后聚集成颗粒。氮化铝陶瓷片川于大功率半导体集成电路和大功率的厚模电路。苏州电绝缘氮化铝粉体多少钱

氮化铝粉体的制备工艺主要有直接氮化法和碳热还原法,此外还有自蔓延合成法、高能球磨法、原位自反应合成法、等离子化学合成法及化学气相沉淀法等。直接氮化法:直接氮化法就是在高温的氮气气氛中,铝粉直接与氮气化合生成氮化铝粉体,其化学反应式为2Al(s)+N2(g)→2AlN(s),反应温度在800℃-1200℃。其优点是工艺简单,成本较低,适合工业大规模生产。其缺点是铝粉表面有氮化物产生,导致氮气不能渗透,转化率低;反应速度快,反应过程难以控制;反应释放出的热量会导致粉体产生自烧结而形成团聚,从而使得粉体颗粒粗化,后期需要球磨粉碎,会掺入杂质。天津高导热氮化铝粉体商家良好的粘结剂可起到形状维持的作用,且有效减少坯体变形和脱脂缺陷的产生。

氮化铝陶瓷的流延成型:料浆均匀流到或涂到支撑板上,或用刀片均匀的刷到支撑面上,形成浆膜,经干燥形成一定厚度的均匀的素坯膜的一种料浆成型方法。流延成型工艺包括浆料制备、流延成型、干燥及基带脱离等过程。溶剂和分散剂:高固相含量的流延浆料是流延成型制备高性能氮化铝陶瓷的关键因素之一。溶剂和分散剂是高固相含量的流延浆料的关键。溶剂必须满足以下条件:必须与其他添加成分相溶,如分散剂、粘结剂和增塑剂等;化学性质稳定,不与粉料发生化学反应;对粉料颗粒的润湿性能好;易于挥发与烧除;使用安全、卫生且对环境污染小。

氮化铝粉体制备技术发展趋势:AlN粉体作为一种性能优异的粉体原料,国内外研究者通过不断的科技创新来解决现有工艺存在的技术问题,同时也在不断探索新的、更高效的制备技术。在微米级AlN粉体合成方面,目前很主要的工艺仍是碳热还原法和直接氮化法,这两种工艺具有技术成熟、设备简单、得到产品质量好等特点,已在工业中得到大规模应用。获得更高纯度、粒度可控、形貌均匀分散的高性能粉体是AlN制备技术的发展方向,针对不同应用领域应开发多种规格的粉体,以满足导热陶瓷基板、AlN单晶半导体、高纯靶材、导热填料等领域对AlN粉体原料的要求。同时,在生产中也需要对现有技术及装备进行不断优化,进一步提高产品的批次稳定性,增加产出效率,降低生产成本。直至980℃,氮化铝在氢气及二氧化碳中仍相当稳定。

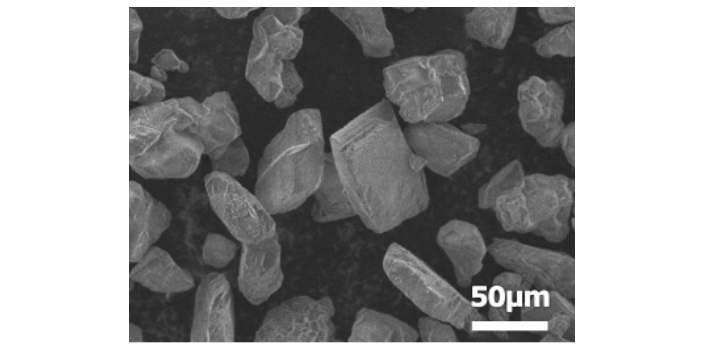

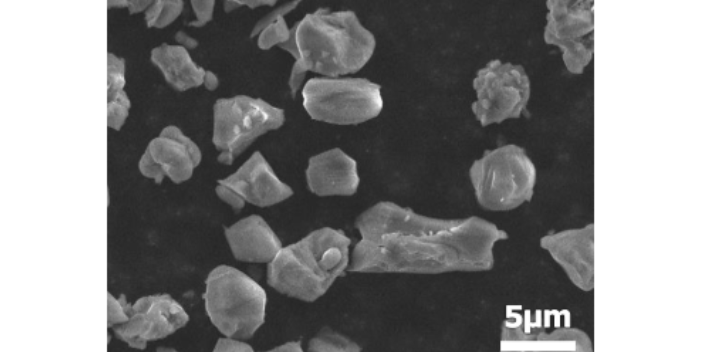

颗粒形状的影响:相较于颗粒尺寸对氮化铝陶瓷的影响,颗粒的形貌对其的影响主要集中在粉体的流动性以及填充率的增加上。工业上一般认为氮化铝粉体呈球形为合理的选择。球形粉体比其他形状如棒状,双头六角形状流动性更好,且填充率也会相对高一些。特别是对于把氮化铝作为填料的工业领域,流动性差意味着难以均匀混合,势必会对产品的性能造成一定的负面影响。氮化铝粉体填充率越高,其热膨胀系数就越小,热导率越高。相较于其它形状来说,球形粉体制成的封装材料应力集中小、强度高。而且球形粉体摩擦系数小,对模具的磨损小,可延长模具的使用寿命,提高经济效益。AIN晶体以〔AIN4〕四面体为结构单元共价键化合物,具有纤锌矿型结构,属六方晶系。绝缘氮化铝粉体品牌

砷化镓表面的氮化铝涂层,能保护它在退火时免受离子的注入。苏州电绝缘氮化铝粉体多少钱

流延法制备氮化铝陶瓷基板的性质与氮化铝粉料的质量、流延参数、排胶制度和烧结制度等工艺关系密切。据中国粉体网编辑的学习了解,粗的氮化铝粉料易于成型,但不宜形成高质量的基片,细氮化铝粉料只有在严格控制流延参数的情况下方能成型,但成型的流延带质量较好。排胶温度和速度也需严格控制,温度高和速度快将引起流延带的严重开裂。烧成制度非常关键,它将决定基片的很终性能。在生产过程中,通常对流延后的产品质量要求十分严格,因此必须要注意以下几个关键点:刮刀的表面粗糙度、浆料槽液面高度、浆料的均匀性、流延厚度、制定并执行很佳的干燥工艺等。苏州电绝缘氮化铝粉体多少钱

上海布朗商行有限公司主营品牌有HumiSeal,4A,东京测器,发展规模团队不断壮大,该公司贸易型的公司。公司致力于为客户提供安全、质量有保证的良好产品及服务,是一家有限责任公司企业。公司业务涵盖三防漆,防湿剂,化学品原料,电子机械,价格合理,品质有保证,深受广大客户的欢迎。上海布朗商行以创造***产品及服务的理念,打造高指标的服务,引导行业的发展。

- 台州微米氮化铝品牌 2024-05-24

- 舟山绝缘氮化硼生产商 2024-05-24

- 宁波单晶氮化铝粉体供应商 2024-05-24

- 宁波球形氧化铝生产商 2024-05-24

- 成都高导热氮化铝粉体销售公司 2024-05-15

- 金华球形氮化硼多少钱 2024-05-07

- 绍兴微米氧化铝品牌 2024-03-30

- 天津纳米氮化铝粉体厂家 2024-03-30

- 深圳高导热氮化铝粉体厂家直销 2023-11-12

- 舟山超细氧化铝哪家好 2023-11-12

- 嘉兴单晶氮化铝粉体 2023-11-12

- 衢州绝缘氮化铝厂家直销 2023-11-12