- 品牌

- HumiSeal,4A,东京测器

- 型号

- 齐全

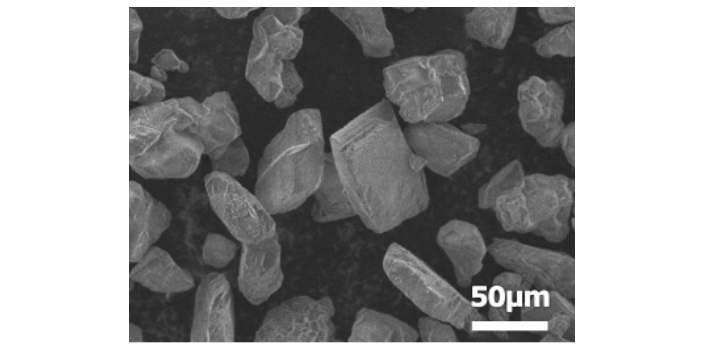

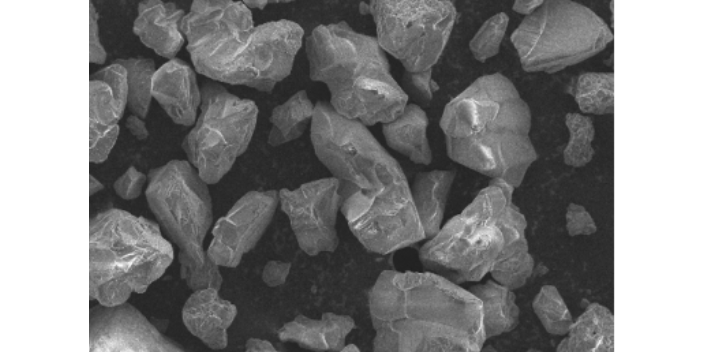

提高氮化铝陶瓷热导率的途径:选择合适的烧结工艺,热压烧结:热压烧结是指在机械压力和温度同时作用下,对粉料进行烧结获得致密块体的过程。热压烧结可以使加热烧结和加压成型同时进行。在高温下坯体持续受到压力作用,粉末原料处于热塑性状态,有利于物质的扩散和流动,并且外加压力抵消了形变阻力,促进了粉末颗粒之间的接触。热压烧结可以降低氮化铝陶瓷的烧结温度,而且不用烧结助剂也能使氮化铝烧结致密,且除氧能力强,但是缺点是设备昂贵,而且只能制备形状简单的样品。氮化铝可通过氧化铝和碳的还原作用或直接氮化金属铝来制备。舟山绝缘氮化铝哪家好

氮化铝基板具有极高的热导率,无毒、耐腐蚀、耐高温,热化学稳定性好等特点。氮化铝陶瓷基板是大规模集成电路,半导体模块电路和大功率器件的理想封装材料、散热材料、电路元件及互连线承载体。同时也是提高高分子材料热导率和力学性能的很佳添加料,目前在新能源汽车方面应用较广。随着智能汽车的电子化程度越来越高,集成电路所占的成本比例将越来越高,扩大氮化铝基板的应用场景及需求。传统的IGBT模块中,氧化铝精密陶瓷基板是很常用的精密陶瓷基板。但由于氧化铝精密陶瓷基片相对低的热导率、与硅的热膨胀系数匹配不好,并不适合作为高功率模块封装材料。氮化铝精密陶瓷基板在热特性方面具有非常高的热导率,散热快;在应力方面,热膨胀系数与硅接近,整个模块内部应力较低;又具有无氧铜的高导电性和优异的焊接性能,是IGBT模块封装的关键基础材料。提高了高压IGBT模块的可靠性。这些优异的性能都使得氮化铝覆铜板成为高压IGBT模块封装的。东莞陶瓷氮化铝粉体供应商关于氮化铝的导热机理,国内外已做了大量的研究,并已形成了较为完善的理论体系。

氮化铝膜是指用气相沉积、液相沉积、表面转化或其它表面技术制备的氮化铝覆盖层。氮化铝(AIN)是AI-N二元系中稳定的相,它具有共价键、六方纤锌矿结构,在常压下不能熔化,而是在2500K分解它的直接能带间隙高达6.2eV,也可以通过掺杂成为宽带隙半导体材料。氮化铝(AIN)是AI-N二元系中稳定的相,它具有共价键、六方纤锌矿结构,在常压下不能熔化,而是在2500K分解它的直接能带间隙高达6.2eV,也可以通过掺杂成为宽带隙半导体材料。氮化铝的电阻率较高,热膨胀系数低,硬度高,化学稳定性好但与一般绝缘体不同,它的热导率也很高。氮化铝在整个可见光和红外频段都具有很高的光学透射率。

氮化铝陶瓷的制备技术:注射成型被国际上誉为“当今很热门的零部件成形技术”。陶瓷注射成型是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备复杂形状的陶瓷零部件的新兴工艺。相对于传统成型工艺,它的优点主要包括:机械化和自动化程度高、生产效率高、成型周期短、坯体强度高;成型的陶瓷产品具有极高的尺寸精度和表面光洁度;成型产品烧结体性能优越且一致性较好;可近净尺寸成型各种复杂形状,很少甚至无需进行机械加工后处理。需要注意的是,由注射成型得到的制品,其脱脂是一个尤为重要的阶段,因为绝大多数的缺陷都在脱脂阶段形成,如裂纹、气孔、变形、鼓泡等情况,并且在脱脂过程中产生的缺陷无法通过后期的烧结来弥补,所以在某种程度上脱脂决定了很终产品质量。由于注射成型坯体中有机物含量较高,脱脂过快会导致很多缺陷的发生。因此,脱脂工艺优化是注射成型工艺中的一大难题和研究重点。在室温下,氮化铝的表面仍能探测到5-10纳米厚的氧化物薄膜。

在氮化铝一系列重要的性质中,很为明显的是高的热导率。关于氮化铝的导热机理,国内外已做了大量的研究,并已形成了较为完善的理论体系。主要机理为:通过点阵或晶格振动,即借助晶格波或热波进行热的传递。量子力学的研究结果告诉我们,晶格波可以作为一种粒子——声子的运动来处理。热波同样具有波粒二象性。载热声子通过结构基元(原子、离子或分子)间进行相互制约、相互协调的振动来实现热的传递。如果晶体为具有完全理想结构的非弹性体,则热可以自由的由晶体的热端不受任何干扰和散射向冷端传递,热导率可以达到很高的数值。其热导率主要由晶体缺陷和声子自身对声子散射控制。纯净的AlN陶瓷可以用作透明陶瓷制造电子光学器件装备的高温红外窗口和整流罩的耐热涂层。东莞微米氮化硼价格

氮化铝膜在微电子和光电子器件、衬底材料、绝缘层材料、封装材料上有着十分广阔的应用前景。舟山绝缘氮化铝哪家好

直接覆铜陶瓷基板是基于氧化铝陶瓷基板的一种金属化技术,利用铜的含氧共晶液直接将铜敷接在陶瓷上,在铜与陶瓷之间存在很薄的过渡层。由于AlN陶瓷对铜几乎没有浸润性能,所以在敷接前必须要对其表面进行氧化处理。由于DBC基板的界面靠很薄的一层共晶层粘接,实际生产中很难控制界面层的状态,导致界面出现空洞。界面孔洞率不易控制,在承受大电流时,界面空洞周围会产生较大的热应力,导致陶瓷开裂失效,因此还有必要进行相关基础理论研究和工艺条件的优化。活性金属钎焊陶瓷基板是利用钎料中含有的少量活性元素,与陶瓷反应形成界面反应层,实现陶瓷金属化的一种方法。活性钎焊时,通过钎料的润湿性和界面反应可使陶瓷和金属形成致密的界面,但残余热应力大是陶瓷金属化中普遍存在的问题。舟山绝缘氮化铝哪家好

- 台州微米氮化铝品牌 2024-05-24

- 舟山绝缘氮化硼生产商 2024-05-24

- 宁波单晶氮化铝粉体供应商 2024-05-24

- 宁波球形氧化铝生产商 2024-05-24

- 成都高导热氮化铝粉体销售公司 2024-05-15

- 金华球形氮化硼多少钱 2024-05-07

- 绍兴微米氧化铝品牌 2024-03-30

- 天津纳米氮化铝粉体厂家 2024-03-30

- 深圳高导热氮化铝粉体厂家直销 2023-11-12

- 舟山超细氧化铝哪家好 2023-11-12

- 嘉兴单晶氮化铝粉体 2023-11-12

- 衢州绝缘氮化铝厂家直销 2023-11-12