电子元器件镀金常见失效问题及解决策略电子元器件镀金过程中,易出现镀层脱落、真孔、变色等失效问题,深圳市同远表面处理有限公司通过工艺优化与质量管控,形成针对性解决策略,大幅降低失效风险。镀层脱落是常见问题,多因基材前处理不彻底导致。同远优化前处理流程,采用“超声波清洗+电解脱脂+活化”三步法,***基...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 电子元器件镀金

电子元件镀金的环保工艺与标准合规环保要求趋严下,电子元件镀金工艺正向绿色化转型。传统青气物镀液因毒性大逐渐被替代,无氰镀金工艺(如硫代硫酸盐 - 亚硫酸盐体系)成为主流,其金盐利用率提升 20%,且符合 RoHS、EN1811 等国际标准,废水经处理后重金属排放量<0.1mg/L。同时,选择性镀金技术(如镍禁止带工艺)在元件关键触点区域镀金,减少金材损耗 30% 以上,降低资源浪费。同远表面处理通过镀液循环过滤系统处理铜、铁杂质离子,搭配真空烘干技术减少能耗,全流程实现 “零青气物、低排放”,其环保镀金工艺已通过 ISO 14001 认证,适配汽车电子、儿童电子等对环保要求严苛的领域。电子元器件镀金,美化外观且延长寿命。浙江厚膜电子元器件镀金电镀线

高频电子元件镀金的工艺优化与性能提升

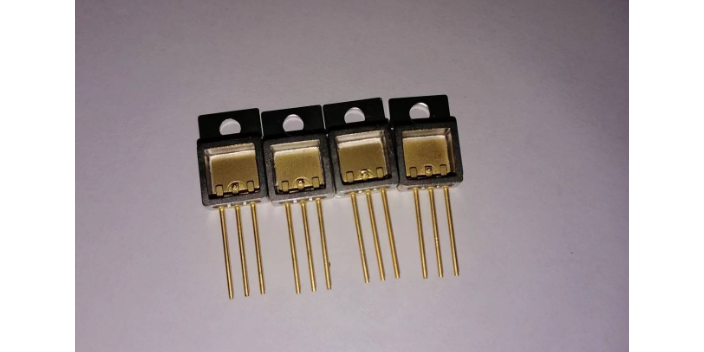

高频电子元件(如 5G 射频模块、微波连接器)对镀金工艺要求更高,需通过细节优化提升信号性能。首先,控制镀层表面粗糙度 Ra<0.05μm,减少高频信号散射,通过精密抛光与电镀参数微调实现;其次,采用脉冲电镀技术,电流密度 1.0-1.2A/dm²,降低镀层孔隙率,避免信号泄漏;,优化镀层结构,采用 “薄镍底 + 薄金面”(镍 1μm + 金 0.5μm),平衡导电性与高频性能。同远表面处理针对高频元件开发特用工艺,将 25GHz 信号插入损耗控制在 0.15dB/inch 以内,优于行业标准 30%,已批量应用于华为、中兴等企业的 5G 基站元件,保障信号传输稳定性。 广东高可靠电子元器件镀金厂家检测镀金层结合力,是保障元器件可靠性的重要环节。

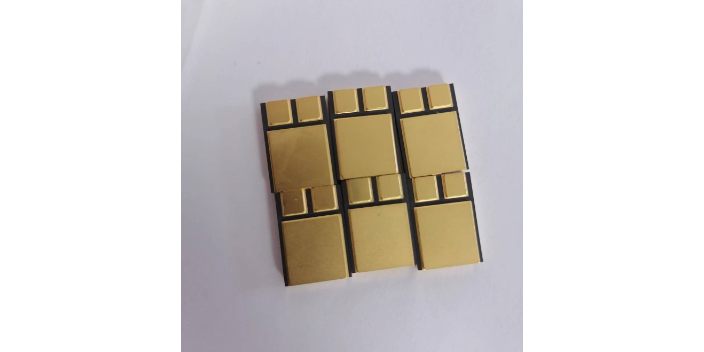

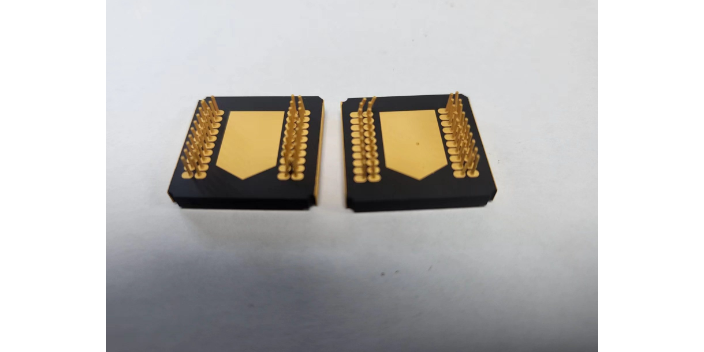

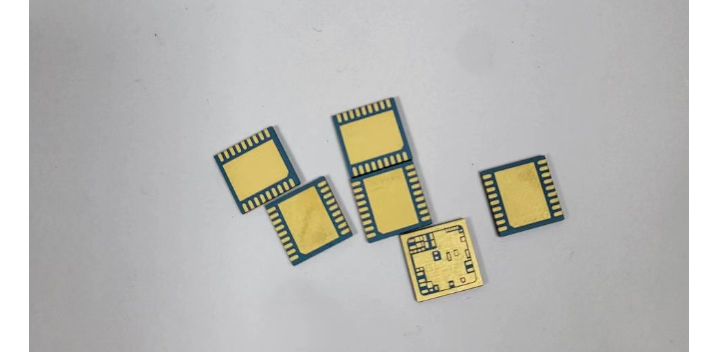

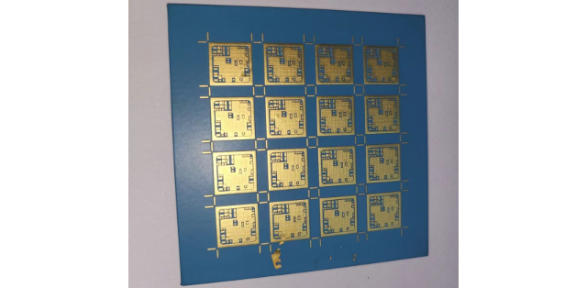

镀金层厚度是决定陶瓷片综合性能的关键参数,其对不同维度性能的影响呈现明显差异化特征:在导电性能方面,厚度需达到“连续镀层阈值”才能确保稳定导电。当厚度低于0.3微米时,镀层易出现孔隙与断点,陶瓷片表面电阻会骤升至10Ω/□以上,无法满足高频信号传输需求;而厚度在0.8-1.5微米区间时,镀层形成完整致密的导电通路,表面电阻可稳定维持在0.02-0.05Ω/□,能适配5G基站滤波器、卫星通信组件等高精度场景;若厚度超过2微米,导电性能提升幅度不足5%,反而因金层内部应力增加可能引发性能波动。机械稳定性与厚度呈非线性关联。厚度低于0.5微米时,金层与陶瓷基底的结合力较弱,在冷热循环(-55℃至125℃)测试中易出现剥离现象,经过500次循环后镀层完好率不足60%;当厚度控制在1-1.2微米时,结合力可达8N/mm²以上,能承受工业设备的振动冲击,在汽车电子陶瓷传感器中可实现10年以上使用寿命;但厚度超过1.5微米时,金层与陶瓷的热膨胀系数差异会加剧内应力,导致陶瓷片出现微裂纹的风险提升30%。在耐腐蚀性维度,厚度需匹配使用环境的腐蚀强度。在普通室内环境中,0.5微米厚度的金层即可实现500小时盐雾测试无锈蚀;

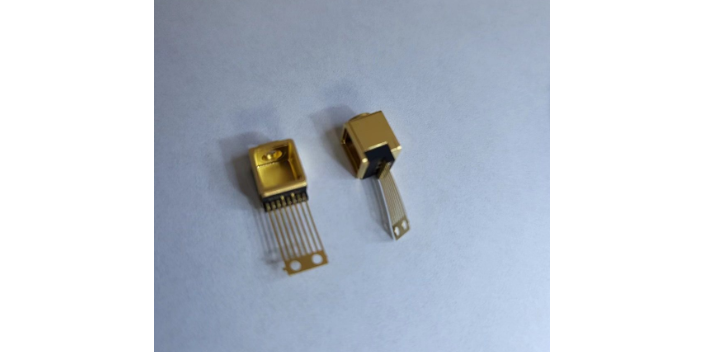

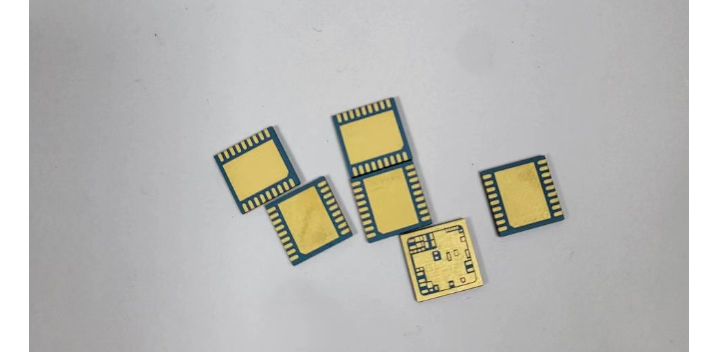

瓷片凭借优异的绝缘性、耐高温性,成为电子元件的重要基材,而镀金工艺则为其赋予了导电与抗腐蚀的双重优势,在精密电子领域应用广阔。相较于金属基材,陶瓷表面光滑且无金属活性,镀金前需经过严格的预处理:先通过喷砂处理增加表面粗糙度,再采用化学镀镍形成过渡层,确保金层与陶瓷基底的结合力达到5N/mm²以上,满足后续加工与使用需求。陶瓷片镀金的金层厚度通常控制在1-3微米,既保证良好导电性,又避免成本过高。在高频通信元件中,镀金陶瓷片的信号传输损耗比普通陶瓷片降低40%以上,且能在-60℃至150℃的温度范围内保持稳定性能,适用于雷达、卫星通信等严苛场景。此外,镀金层的耐盐雾性能可达500小时以上,有效解决了陶瓷元件在潮湿、腐蚀性环境下的老化问题。目前,陶瓷片镀金多采用无氰镀金工艺,通过柠檬酸盐体系替代传统青化物,既符合环保标准,又能精细控制金层纯度达99.99%。随着5G、新能源等产业升级,镀金陶瓷片在传感器、功率模块中的需求年均增长20%,成为高级电子元件制造的关键环节。金层抗腐蚀能力强,保护元器件免受环境侵蚀延长寿命。

新能源汽车电子系统对元件的耐高温、抗干扰、长寿命要求极高,镀金陶瓷片凭借出色的综合性能,成为电池管理系统(BMS)、车载雷达等重心部件的关键材料。在BMS中,镀金陶瓷片作为电压检测模块的基材,其陶瓷基底的绝缘性可避免不同电芯间的信号干扰,镀金层则能实现高精度的电压信号传输,使电芯电压检测误差控制在±0.01V以内,确保电池充放电过程的安全稳定。车载雷达作为自动驾驶的重心组件,需在-40℃至125℃的温度范围内保持稳定性能,镀金陶瓷片的耐高温特性与低信号损耗优势在此发挥关键作用:其金层可减少雷达信号传输过程中的衰减,使探测距离提升15%以上,且在长期振动环境下,金层与陶瓷基底的结合力无明显下降,保障雷达的长期可靠性。随着新能源汽车向智能化、高续航方向发展,对镀金陶瓷片的需求持续增长。数据显示,2024年全球新能源汽车领域镀金陶瓷片的市场规模已达12亿元,预计未来5年将以28%的年均增长率增长,成为推动陶瓷片镀金产业发展的重要动力。电子元器件镀金,通过均匀镀层,优化散热与导电效率。安徽氧化锆电子元器件镀金加工

电子元器件镀金提升导电性,确保信号稳定传输无损耗。浙江厚膜电子元器件镀金电镀线

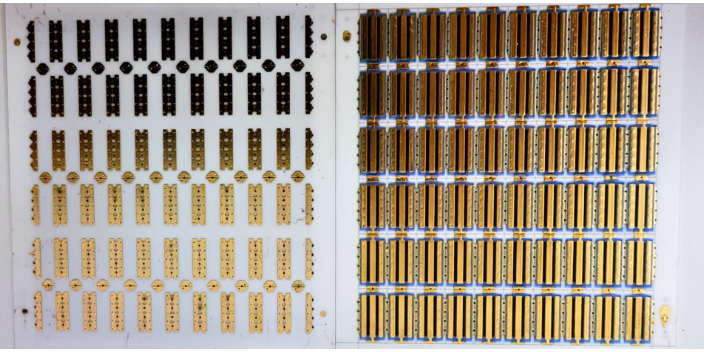

电子元器件镀金的材料成本控制策略,镀金成本中,金材占比超 60%,高效控本需技术优化。同远的全自动挂镀系统通过 AI 算法计算元件表面积,精细调控金离子浓度,材料利用率从传统工艺的 60% 提升至 90%。对低电流需求的元件,采用 “金镍复合镀层”,以镍为基层(占厚度 70%),表层镀金(30%),成本降低 40% 且不影响导电性。此外,通过镀液循环过滤系统,使金离子回收率达 95%,每年减少金材损耗超 200kg。这些措施让客户采购成本平均下降 15%,实现质量与成本的平衡。浙江厚膜电子元器件镀金电镀线

- 北京共晶电子元器件镀金 2025-12-20

- 河北薄膜电子元器件镀金加工 2025-12-20

- 四川薄膜电子元器件镀金银 2025-12-19

- 河北HTCC电子元器件镀金 2025-12-19

- 云南氧化锆电子元器件镀金生产线 2025-12-19

- 贵州电感电子元器件镀金厂家 2025-12-18

- 陕西氧化锆电子元器件镀金电镀线 2025-12-18

- 天津陶瓷电子元器件镀金 2025-12-18

- 贵州5G电子元器件镀金银 2025-12-18

- 广东光学电子元器件镀金专业厂家 2025-12-18

- 北京键合电子元器件镀金专业厂家 2025-12-17

- 重庆光学电子元器件镀金专业厂家 2025-12-17

-

北京片式电子元器件镀金供应商 2025-12-15 07:02:34电子元器件作为电路重心单元,其性能稳定性直接影响设备运行,而镀金工艺凭借独特优势,成为高级元器件的重要表面处理方案。相较于锡、银等镀层,金的化学惰性极强,能为元器件构建长效防护屏障在潮湿或含腐蚀性气体的环境中,镀金元器件的耐氧化时长比裸金属元器件延长10倍以上,尤其适配通信基站、医疗设备等长期运行的...

-

天津氮化铝电子元器件镀金生产线 2025-12-15 06:02:14微型电子元件镀金的技术难点与突破 微型电子元件(如芯片封装引脚、MEMS 传感器)尺寸小(微米级)、结构复杂,镀金面临三大难点:镀层均匀性难控制(易出现局部过薄)、镀层厚度精度要求高(需纳米级控制)、避免损伤元件脆弱结构。同远表面处理通过三项技术突解决决:一是采用原子层沉积(ALD)技术,...

-

重庆电容电子元器件镀金镀金线 2025-12-15 02:02:21在电子元器件领域,镀金工艺是平衡性能与可靠性的关键选择。金的低接触电阻特性(≤0.01Ω),能让连接器、引脚等导电部件在高频信号传输中,将信号衰减控制在 3% 以内,这对 5G 基站的射频模块、航空航天的通信元器件至关重要,可避免因信号损耗导致的设备误判。从环境适应性来看,镀金层的化学稳定性远超锡、...

-

福建新能源电子元器件镀金银 2025-12-15 12:09:06前处理是电子元件镀金质量的基础,直接影响镀层附着力与均匀性。工艺需分三步推进:首先通过超声波脱脂(碱性脱脂剂,50-60℃,5-10min)处理基材表面油污、指纹,避免镀层局部剥离;其次用 5%-10% 硫酸溶液酸洗活化,去除铜、铝合金基材的氧化层,确保表面粗糙度 Ra≤0.2μm;面预镀 1-3μ...

-

无锡精密五金表面处理抛光加工

2025-12-18 -

贵州电感电子元器件镀金厂家

2025-12-18 -

陕西氧化锆电子元器件镀金电镀线

2025-12-18 -

天津陶瓷电子元器件镀金

2025-12-18 -

贵州5G电子元器件镀金银

2025-12-18 -

广东光学电子元器件镀金专业厂家

2025-12-18 -

石家庄金属五金表面处理处理方式

2025-12-17 -

北京键合电子元器件镀金专业厂家

2025-12-17 -

惠州精密五金表面处理应用

2025-12-17