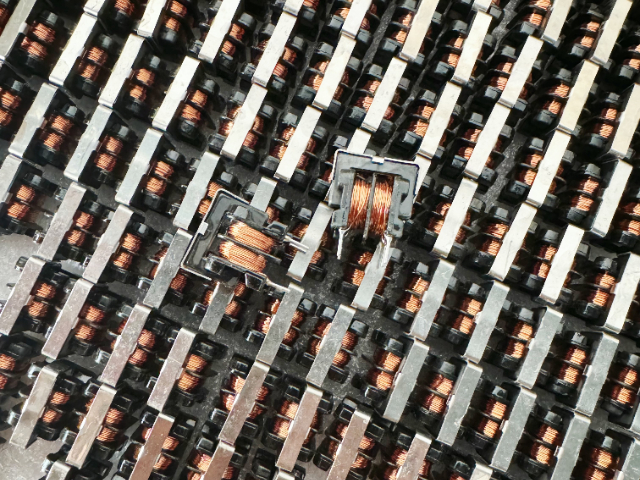

磁环电感在焊接过程中有诸多需要注意的事项。首先是焊接前的准备工作。要确保磁环电感和电路板的引脚、焊盘表面清洁,无氧化层、油污、灰尘等杂质,否则会影响焊接质量,可使用砂纸、专业清洗剂等进行处理。同时,要根据磁环电感的规格和电路板的设计要求,选择合适的焊接工具和材料,如功率合适的电烙铁、质量良好的焊锡丝和助焊剂等。焊接过程中,温度控制至关重要。温度过低,焊锡无法充分熔化,会导致虚焊;温度过高,则可能损坏磁环电感的磁芯或绕组绝缘,一般电烙铁温度宜控制在300-350℃。还要注意焊接时间,通常每个焊接点的焊接时间以2-3秒为宜,避免过长时间的焊接对元件造成热损伤。焊接时,应使电烙铁头与引脚和焊盘充分接触,保证热量传递良好,但要注意接触角度和力度,防止引脚变形或磁环受损。另外,要控制好焊锡的用量,过少会导致焊接不牢固,过多则可能引起短路等问题,以刚好包裹引脚并在焊盘上形成饱满、光滑的焊点为宜。焊接完成后,要及时对焊接点进行检查,查看是否有虚焊、短路、漏焊等问题,如有需要及时进行修补。同时,要对磁环电感进行外观检查,确保其在焊接过程中,没有受到机械损伤或热损坏,保证其能正常工作。 共模电感在电机驱动电路中,抑制共模干扰,保护电机。浙江共模电感工厂

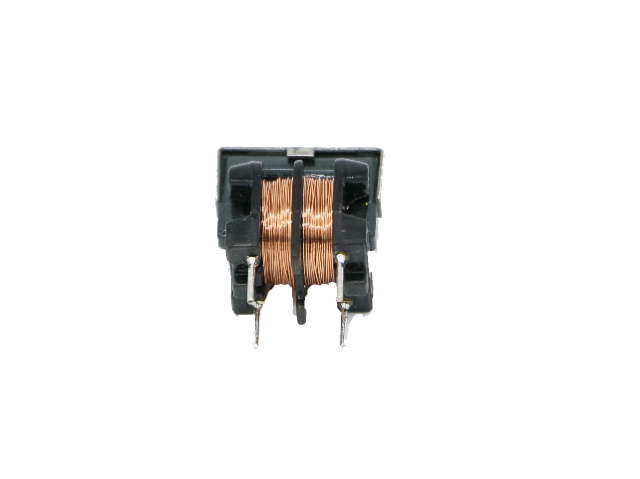

共模电感的电感量和额定电流对其性能有着至关重要的影响。电感量主要影响共模电感对共模信号的抑制能力。电感量越大,对共模信号呈现的感抗就越大,能够更有效地阻碍共模电流的通过,从而增强对共模干扰的抑制效果。在高频电路中,足够大的电感量可以使共模电感在较宽的频率范围内保持良好的滤波性能,确保电路不受外界共模噪声的干扰。例如在通信线路中,较大电感量的共模电感能让信号传输更稳定,减少信号失真和误码率。但电感量并非越大越好,过大的电感量可能会导致体积和成本增加,还可能影响电路的瞬态响应,使电路在启动或状态切换时出现延迟或不稳定现象。额定电流则决定了共模电感能够正常工作的电流范围。当电路中的实际电流小于额定电流时,共模电感能稳定工作,保持其电感特性和滤波性能。一旦电流超过额定电流,共模电感可能会进入饱和状态,此时电感量会急剧下降,对共模信号的抑制能力大幅减弱,电路中的共模干扰将无法得到有效抑制,可能会导致电路出现异常,如信号干扰、电源波动等问题。而且长期在超过额定电流的情况下工作,还会使共模电感发热严重,加速元件老化,甚至可能损坏共模电感,影响整个电路的可靠性和使用寿命。 上海扼流圈 共模电感共模电感的安装方向,可能会影响其对共模干扰的抑制效果。

共模滤波器在众多电气与电子设备中承担着重要使命,其电流承载能力是衡量产品性能的关键指标之一。当前,共模滤波器的电流承载能力有着令人瞩目的表现。在工业级应用领域,部分好的共模滤波器可承载高达数百安培的电流。例如,在大型工业自动化控制系统的电源模块中,一些专门设计的共模滤波器能够稳定运行于200安培甚至更高的电流环境下。这得益于其采用的好的磁芯材料以及优化的绕组设计。先进的磁芯材料具备高饱和磁通密度,能够在大电流通过时依然维持稳定的磁性能,有效抑制共模干扰。而精心设计的绕组则采用了粗线径、多层绕制等工艺,降低了绕组电阻,减少了电流通过时的发热效应,确保在大电流工况下的可靠性与耐久性。在新能源电力转换系统中,如大型光伏电站的逆变器、风力发电的变流器等设备里,共模滤波器也需要具备较大的电流处理能力。一些适用于此类场景的共模滤波器较高电流可达300安培左右。它们能够在复杂的电磁环境和高功率转换过程中,准确地滤除共模噪声,保障电力转换的高效与稳定,避免因共模干扰引发的设备故障或电力质量下降等问题。随着技术的不断发展与创新,共模滤波器的电流承载能力还在持续提升。研发人员不断探索新型材料与结构设计。

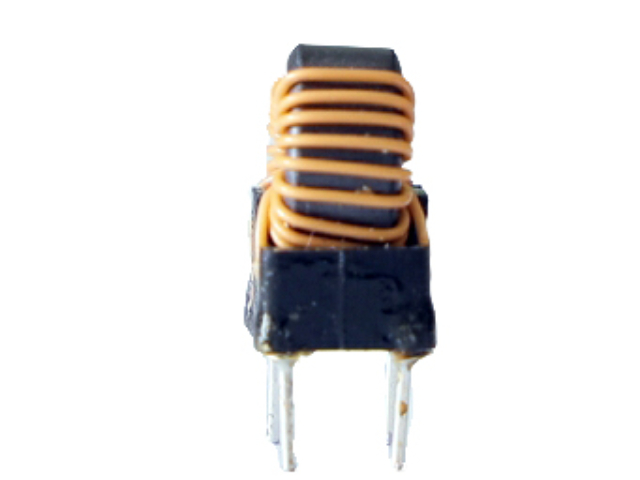

共模电感是可以做到大感量的。在实际应用中,大感量的共模电感有着重要意义,常用于对共模干扰抑制要求极高的电路环境。要实现大感量的共模电感,首先可以从磁芯材料入手。像铁氧体材料,具有较高的磁导率,能为实现大感量提供基础,通过选择高磁导率的铁氧体材质,并优化其形状和尺寸,可有效增加电感量。非晶合金和纳米晶材料在这方面表现更为出色,它们的磁导率更高,能让共模电感在较小的体积下实现较大的感量。其次,增加线圈匝数也是常用的方法。依据电感量的计算公式(其中为电感量,为磁导率,为线圈匝数,为磁芯截面积,为磁路长度),在其他条件不变时,匝数增多,电感量会呈平方关系增长。此外,优化磁芯结构,比如采用环形磁芯,能提供更闭合的磁路,减少磁通量的泄漏,也有助于提升电感量。不过,实现大感量也面临一些挑战。大感量的共模电感往往体积较大、成本较高,且在高频下可能会出现磁芯损耗增加、电感饱和等问题,需要在设计和应用中综合考虑各种因素,以达到较好的性能平衡。 共模电感的耐久性,影响其在长期使用中的性能表现。

共模滤波器在不同频率下的电流承载能力呈现出复杂而又规律的变化特性,深刻影响着其在各类电子电气系统中的应用效能。在低频段,共模滤波器通常展现出较为稳定且相对较高的电流承载能力。这是因为低频时,磁芯材料的磁导率相对稳定,绕组的电感效应也较为明显。例如在50Hz或60Hz的工频电力系统里,共模滤波器能够承受较大的电流,一般可达数十安培甚至更高。此时,它主要依靠自身的电感特性对共模干扰进行初步抑制,而较大的电流承载量可确保在正常工频供电下,稳定地为后端设备提供纯净电源,有效滤除如电网中的低频谐波等共模噪声,保障设备的正常运行,降低设备因低频电磁干扰导致的发热、损耗增加等风险。随着频率升高,共模滤波器的电流承载能力会逐渐发生变化。在中频段,由于磁芯材料的磁滞损耗和涡流损耗开始逐渐增加,绕组的寄生电容等因素也开始产生影响,电流承载能力会有所下降。例如在几百赫兹到几千赫兹的频率范围,其可承载电流可能从低频段的数十安培降低到数安培。不过,在这个频段,共模滤波器依然能够对特定频率的共模干扰进行有效抑制,只是需要更加关注其散热和电流限制,以防止因电流过大或过热导致性能下降或器件损坏。 共模电感在加湿器电路中,确保加湿过程稳定,无干扰。浙江共模电感工厂

共模电感在电子天平电路中,确保测量数据准确无误。浙江共模电感工厂

合理的布局布线对于避免共模滤波器上板子后被击穿起着关键作用,关乎整个电路系统的稳定性与可靠性。在布局方面,应将共模滤波器放置在合适的位置。优先选择远离强干扰源和高电压区域的位置,例如与功率开关器件、变压器等产生较大电磁干扰和高压脉冲的元件保持一定距离。这样可减少共模滤波器受到的电磁冲击和高压影响,降低击穿风险。同时,要确保共模滤波器周围有足够的空间,便于空气流通散热,避免因过热导致绝缘性能下降而被击穿。比如在设计电源电路板时,可将共模滤波器放置在输入电源接口附近,远离高频开关电源的主要功率变换区域。布线时,需严格把控共模滤波器的输入输出线与其他线路的间距。输入输出线应与高压线路、高频信号线等保持足够的安全距离,防止因爬电或闪络引发击穿。一般来说,根据电压等级和PCB板的绝缘性能,安全间距可在几毫米到十几毫米之间。此外,采用合理的布线方式,如避免输入输出线平行走线过长,减少线间电容耦合,降低共模干扰对滤波器自身的影响。例如,可采用垂直交叉布线或分层布线,将共模滤波器的线路与其他敏感线路分布在不同的PCB层。再者,对于共模滤波器的接地处理也至关重要,要确保其接地良好且单点接地。 浙江共模电感工厂