新材料或将成为国产MEMS发展的新机会。截止到目前,硅基MEMS发展已经有40多年的发展历程,如何提高产品性能、降低成本是全球企业都在思考的问题,而基于新材料的MEMS器件则成为摆在眼前的大奶酪,PZT、氮化铝、氧化钒、锗等新材料MEMS器件的研究正在进行中,抢先一步投入应用,将是国产MEMS弯道超车的好时机。另外,将多种单一功能传感器组合成多功能合一的传感器模组,再进行集成一体化,也是MEMS产业新机会。提高自主创新意识,加强创新能力,也不是那么的遥远。有哪些较为前沿的MEMS传感器的供应厂家?安徽国产MEMS微纳米加工

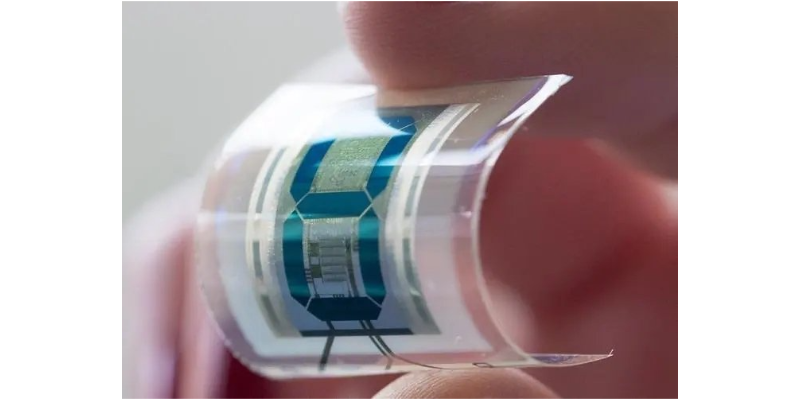

金属流道PDMS芯片与PET基板的键合工艺:金属流道PDMS芯片通过与带有金属结构的PET基板键合,实现柔性微流控芯片与刚性电路的集成,兼具流体处理与电信号控制功能。键合前,PDMS流道采用氧等离子体活化处理(功率100W,时间30秒),使表面羟基化;PET基板通过电晕处理提升表面能,溅射1μm厚度的铜层并蚀刻形成电极图案。键合过程在真空环境下进行,施加0.5MPa压力并保持30分钟,形成化学共价键,剥离强度>5N/cm。金属流道内的电解液与外部电路通过键合区的Pad连接,接触电阻<100mΩ,确保信号稳定传输。该技术应用于微流控电化学检测芯片时,可在10μL的反应体系内实现多参数同步检测,如pH、离子浓度与氧化还原电位,检测精度均优于±1%。公司优化了键合设备的温度与压力控制算法,将键合缺陷率(如气泡、边缘溢胶)降至0.5%以下,支持大规模量产。此外,PET基板的可裁剪性与低成本特性,使得该芯片适用于一次性检测试剂盒,单芯片成本较玻璃/硅基方案降低60%,为POCT设备厂商提供了高性价比的集成方案。现代MEMS微纳米加工共同合作微流控与金属片电极镶嵌工艺,解决流道与电极集成的接触电阻问题并提升检测稳定性。

MEMS传感器的主要应用领域有哪些?

消费电子产品在MEMSDrive出现之前,手机摄像头主要由音圈马达移动镜头组的方式实现防抖(简称镜头防抖技术),受到很大的局限。而另一个在市场上较好的防抖技术:多轴防抖,则是利用移动图像传感器(ImageSensor)补偿抖动,但由于这个技术体积庞大、耗电量超出手机载荷,一直无法在手机上应用。凭着微机电在体积和功耗上的突破,新的技术MEMSDrive类似一张贴在图像传感器背面的平面马达,带动图像传感器在三个旋转轴移动。MEMSDrive的防抖技术是透过陀螺仪感知拍照过程中的瞬间抖动,依靠精密算法,计算出马达应做的移动幅度并做出快速补偿。这一系列动作都要在百分之一秒内做完,你得到的图像才不会因为抖动模糊掉。

MEMS制作工艺-声表面波器件的特点:

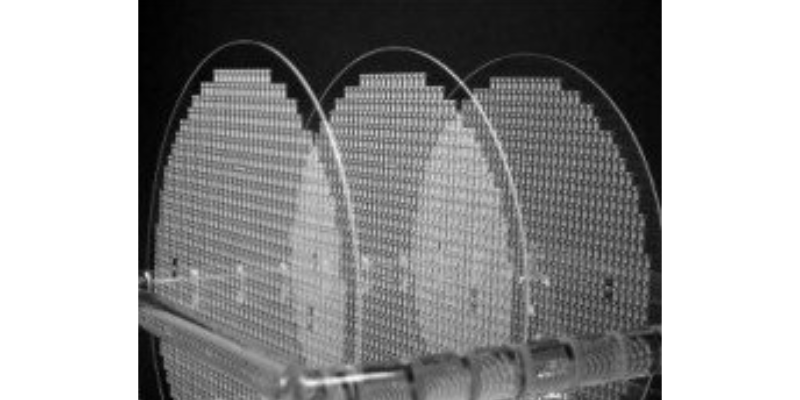

1.由于声表面波器件是在单晶材料上用半导体平面工艺制作的,所以它具有很好的一致性和重复性,易于大量生产,而且当使用某些单晶材料或复合材料时,声表面波器件具有极高的温度稳定性。

2.声表面波器件的抗辐射能力强,动态范围很大,可达100dB。这是因为它利用的是晶体表面的弹性波而不涉及电子的迁移过程此外,在很多情况下,声表面波器件的性能还远远超过了很好的电磁波器件所能达到的水平。比如用声表面波可以作成时间-带宽乘积大于五千的脉冲压缩滤波器,在UHF频段内可以作成Q值超过五万的谐振腔,以及可以作成带外抑制达70dB、频率达1低Hz的带通滤波器 弧形柱子点阵加工技术通过激光直写与刻蚀实现仿生结构,优化细胞黏附与流体动力学特性。

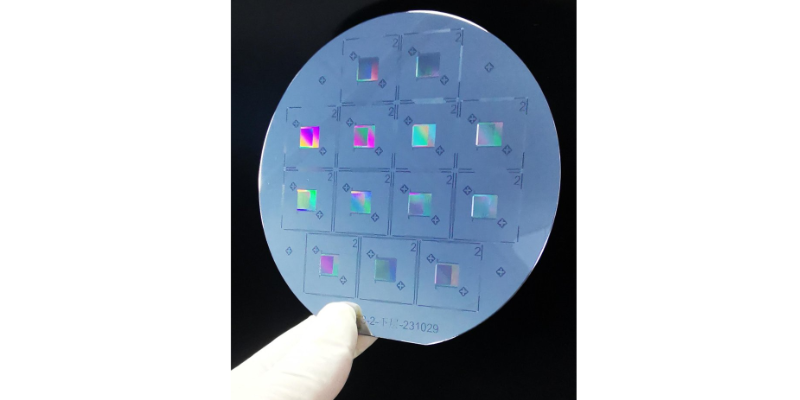

微纳结构的台阶仪与SEM测量技术:台阶仪与扫描电子显微镜(SEM)是微纳加工中关键的计量手段,确保结构尺寸与表面形貌符合设计要求。台阶仪采用触针式或光学式测量,可精确获取0.1nm-500μm高度范围内的轮廓信息,分辨率达0.1nm,适用于薄膜厚度、刻蚀深度、台阶高度的测量。例如,在深硅刻蚀工艺中,通过台阶仪监测刻蚀深度(精度±1%),确保流道深度均匀性<2%。SEM则用于纳米级结构观测,配备二次电子探测器,可实现5nm分辨率的表面形貌成像,用于微流道侧壁粗糙度(Ra<50nm)、微孔孔径(误差<±5nm)的检测。在PDMS模具复制过程中,SEM检测模具结构的完整性,避免因缺陷导致的芯片流道堵塞。公司建立了标准化测量流程,针对不同材料与结构选择合适的测量方法,如柔性PDMS芯片采用光学台阶仪非接触测量,硬质芯片结合SEM与台阶仪进行三维尺寸分析。通过大数据统计过程控制(SPC),将关键尺寸的CPK值提升至1.67以上,确保加工精度满足需求,为客户提供可追溯的质量保障。可降解聚合物加工工艺储备,为体内短期植入检测芯片提供生物相容性材料解决方案。陕西新型MEMS微纳米加工

超声芯片封装采用三维堆叠技术,缩小尺寸 40% 并提升信噪比至 73.5dB,优化成像质量。安徽国产MEMS微纳米加工

超薄PDMS与光学玻璃的键合工艺优化:超薄PDMS(100μm以上)与光学玻璃的键合技术实现了柔性微流控芯片与高透光基板的集成,适用于荧光显微成像、单细胞观测等场景。键合前,PDMS基板经氧等离子体处理(功率50W,时间20秒)实现表面羟基化,光学玻璃通过UV-Ozone清洗去除有机物污染;然后在洁净环境下对准贴合,施加0.2MPa压力并室温固化2小时,形成不可逆共价键,透光率>95%@400-800nm,键合界面缺陷率<1%。超薄PDMS的柔韧性(弹性模量1-3MPa)可减少玻璃基板的应力集中,耐弯曲半径>10mm,适用于动态培养环境下的细胞观测。在单分子检测芯片中,键合后的玻璃表面可直接进行荧光标记物修饰,背景噪声较传统塑料基板降低60%,检测灵敏度提升至单分子级别。公司开发的自动对准系统,定位精度±2μm,支持4英寸晶圆级批量键合,产能达500片/小时,良率>98%。该工艺解决了软质材料与硬质光学元件的集成难题,为高精度生物检测与医学影像芯片提供了理想的封装方案。安徽国产MEMS微纳米加工