- 品牌

- 凯华物流科技

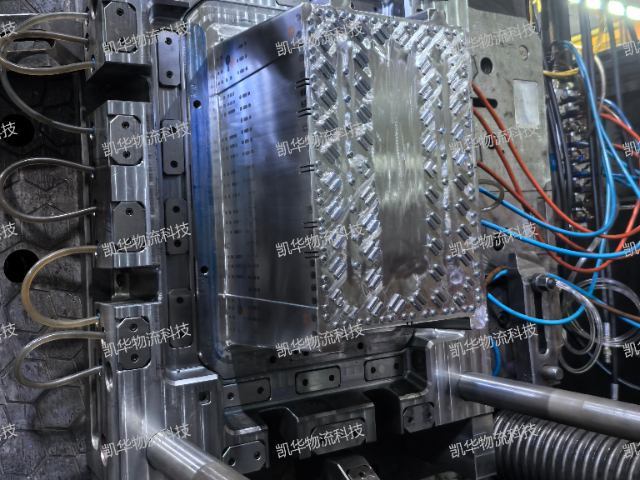

- 模具材质

- 塑料模具钢,非金属材料,冷作模具钢,铸铁,热作模具钢,铜合金,硬质合金,锌基合金,有色金属合金

- 模具类型

- 成形模,拉深模,热冲裁模,冷冲裁模,锤锻模,机锻模,压铸模,落料模,冷挤压模,冷镦模,热挤压模,冷弯曲模

- 模版放置形式

- 立式,卧式

- 模具用途

- 注塑,拉深,冲裁,弯曲,高温金属成形,镦锻,挤压,注射

- 模具设计软件

- UG,Pro/Engineer,AutoCAD,Solidworks

模具的热处理工艺是提升其性能的重要环节。我们拥有专业的热处理车间,配备了全自动温控真空淬火炉。对于不同材质的模具零件,我们会制定针对性的热处理方案。例如,对于冷作模具钢,采用 “高温奥氏体化 + 低温回火” 的工艺,使材料获得较高的硬度和耐磨性;对于热作模具钢,则采用 “中温淬火 + 多次回火” 的工艺,以提高其抗热疲劳性能。在热处理过程中,温度控制精度可达 ±1℃,确保每一个零件都能获得均匀的组织和性能。经过热处理后的模具零件,使用寿命可提升 30% 以上,降低了客户的生产成本。模具试模合格率 95%,减少客户调试成本。四川模具特点

我们深知客户在使用模具过程中可能会遇到各种问题,因此建立了完善的售后服务体系。售后服务团队由经验丰富的技术人员组成,能够及时响应客户的需求。如果客户在使用过程中发现模具出现故障,技术人员会通过远程指导或现场维修的方式尽快解决问题。对于需要更换的模具零件,我们会在短时间内生产并送达客户手中,确保客户的生产不受影响。此外,我们还会定期对客户进行回访,了解模具的使用情况,提供模具保养建议,帮助客户延长模具的使用寿命。山东模具节能标准模具包装坚固,长途运输无损伤,到货即可使用。

模具的表面纹理加工技术能够在塑件表面形成各种精美的图案和纹理。我们采用激光雕刻、化学蚀刻等工艺在模具型腔表面加工出所需的纹理,纹理精度可达 0.01 毫米。通过精确控制纹理的深度和密度,能够模拟出皮革、木纹、金属等各种材质的外观效果。表面纹理加工不仅提高了产品的美观度和附加值,还能改善塑件的手感和防滑性能,广泛应用于汽车内饰、家用电器等产品。针对快速换模技术的研发,我们极大的缩短了模具的更换时间。传统的模具更换需要数小时,而我们开发的快速换模系统通过标准化的模具定位和夹紧机构,使模具更换时间缩短至 15 分钟以内。系统采用机械和电气双重定位,确保模具的定位精度在 0.01 毫米以内。同时,开发了模具参数记忆功能,能够自动调用该模具的生产参数,减少换模后的调试时间。快速换模技术的应用,提高了设备的利用率和生产的灵活性,特别适合多品种、小批量的生产模式。

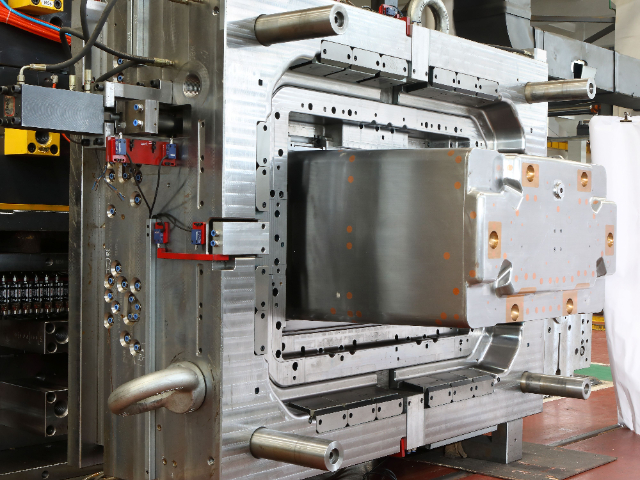

热作模具主要用于铝合金、锌合金等材料的压铸成型,工作环境恶劣,需承受高温、高压的反复作用。我们选用 H13 热作模具钢制造这类模具,该材料含有 Cr、Mo、V 等合金元素,具有优良的抗热疲劳性能和高温强度。模具型腔表面进行氮化处理,形成一层厚度为 0.15-0.2mm 的氮化层,硬度可达 HV900 以上,不仅能提高耐磨性,还能增强抗高温氧化能力。冷却系统设计采用螺旋式水道,与型腔表面的距离保持在 15-20mm,确保压铸过程中模具温度控制在 250-300℃的比较好范围,减少铸件的缩孔、缩松缺陷。高射速模具注射快,适配薄壁塑件,生产效率提升 30%。

模具的试模过程是验证模具性能的重要环节,我们拥有完善的试模设备和专业的试模团队。试模前,会对模具进行***检查,包括导柱导套的配合、顶出机构的灵活性、冷却系统的通畅性等。试模时,根据塑件材料的特性选择合适的成型参数,对于 PP 材料,熔体温度设定为 200-220℃,模具温度设定为 40-60℃,注射压力为 80-100MPa。试模过程中,会对塑件进行尺寸测量、外观检查和性能测试,根据试模结果对模具进行调整,直到塑件完全符合客户要求。通常情况下,我们的模具试模一次合格率可达 95% 以上,**缩短了客户的产品开发周期。汽车覆盖件模具采用五轴加工,曲面精度 ±0.02mm。吉林模具类型

防腐蚀模具适用于化工行业,耐酸碱侵蚀性能优异。四川模具特点

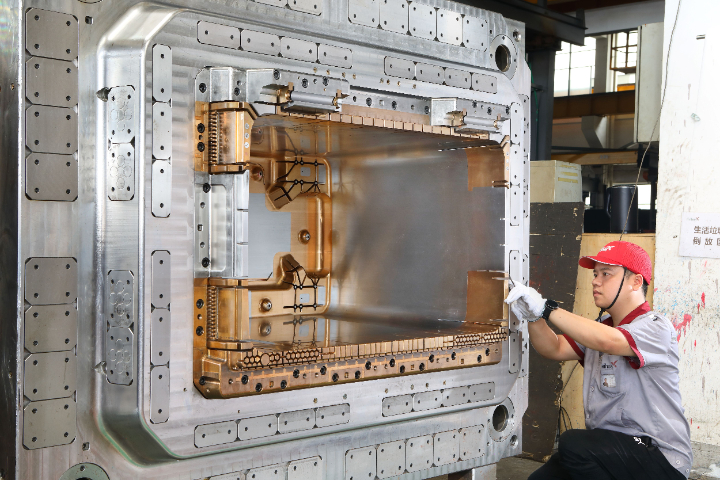

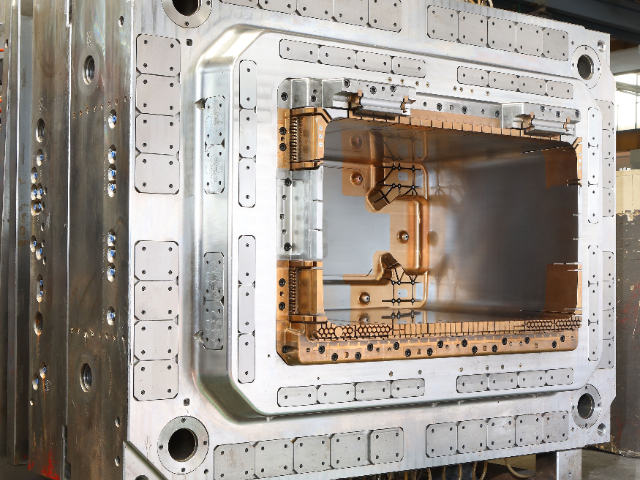

模具的电火花加工是保证复杂型腔精度的关键环节,我们使用的高精度电火花成型机,具有 0.1μm 的进给分辨率,能加工出精度极高的三维曲面。加工时,根据材料的不同选择合适的电参数,对于硬质合金材料,采用低电流、高频率的参数设置,减少电极损耗;对于预硬钢,则适当提高电流,提高加工效率。电极材料选用紫铜或石墨,其中石墨电极适合加工大面积型腔,而紫铜电极则用于高精度、高光洁度的表面加工。加工完成后,型腔表面会形成一层硬化层,硬度比基体提高 20%-30%,进一步提高了模具的耐磨性。四川模具特点

浙江靖凯模塑科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在浙江省等地区的包装中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来浙江靖凯模塑科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

为了满足客户的紧急订单需求,我们建立了快速响应机制。对于紧急订单,会成立专门的项目小组,由项目经理全程负责,协调设计、加工、装配等各个环节,确保模具能够在**短时间内交付。例如,有客户需要在半个月内拿到一套紧急模具,我们的项目小组通过优化生产流程,加班加点,**终在 12 天内完成了模具的生产和交付,满足了客户的需求。快速响应机制的建立,使我们能够更好地应对市场的变化,为客户提供更及时的服务。我们在模具的设计中充分考虑了维修的便利性。模具的结构设计采用模块化理念,各个部件之间的连接方式简单可靠,便于拆卸和更换。例如,模具的型腔和型芯采用螺栓连接,拆卸方便,当型腔出现磨损时,能够快速更换。顶出机...