- 品牌

- 凯华物流科技

- 模具材质

- 塑料模具钢,非金属材料,冷作模具钢,铸铁,热作模具钢,铜合金,硬质合金,锌基合金,有色金属合金

- 模具类型

- 成形模,拉深模,热冲裁模,冷冲裁模,锤锻模,机锻模,压铸模,落料模,冷挤压模,冷镦模,热挤压模,冷弯曲模

- 模版放置形式

- 立式,卧式

- 模具用途

- 注塑,拉深,冲裁,弯曲,高温金属成形,镦锻,挤压,注射

- 模具设计软件

- UG,Pro/Engineer,AutoCAD,Solidworks

在模具的研发过程中,我们注重知识产权的保护。研发团队取得的每一项技术成果,都会及时申请专利保护。目前,我们已拥有多项发明专利和实用新型专利,涵盖了模具设计、加工、材料等多个领域。这些**不仅保护了我们的创新成果,也提升了企业的核心竞争力。同时,我们也尊重他人的知识产权,严格遵守相关法律法规,避免知识产权纠纷。我们积极参与行业交流活动,与国内外的同行保持密切联系。每年都会参加国内外的模具展览会,展示我们的***产品和技术,了解行业的发展趋势和前沿技术。通过与同行的交流合作,我们能够借鉴先进的经验和技术,不断提升自身的实力。同时,我们也为行业的发展贡献自己的力量,参与制定了多项行业标准,推动了模具行业的规范化发展。双色注塑模具实现两种材质一体成型,减少装配工序。江西模具条件

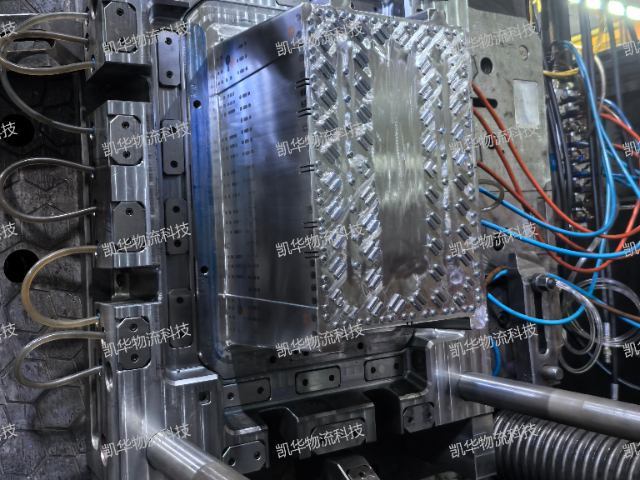

热流道系统的设计与制造是我们的**技术之一。热流道系统能够实现塑料熔体的恒温输送,消除塑件的浇口痕迹,提高塑件的质量和生产效率。我们的热流道系统采用分区温控技术,每个加热区的温度控制精度可达 ±1℃,确保熔体在流道内的温度均匀稳定。热流道喷嘴的结构经过特殊设计,能够适应不同粘度的塑料材料,减少熔体流动阻力,避免出现流涎现象。模具的动态性能测试是确保其在生产过程中稳定运行的重要环节。我们拥有专业的模具测试平台,能够模拟模具在实际生产中的工作状态,包括开合模速度、锁模力、注射压力等参数的动态变化。通过传感器采集模具各部位的应力、应变和温度数据,分析模具的动态响应特性,找出潜在的薄弱环节并进行优化。这种动态性能测试,能有效提高模具在大批量生产中的可靠性和稳定性。福建模具保护模具寿命预测系统,提示维护时间,减少停机。

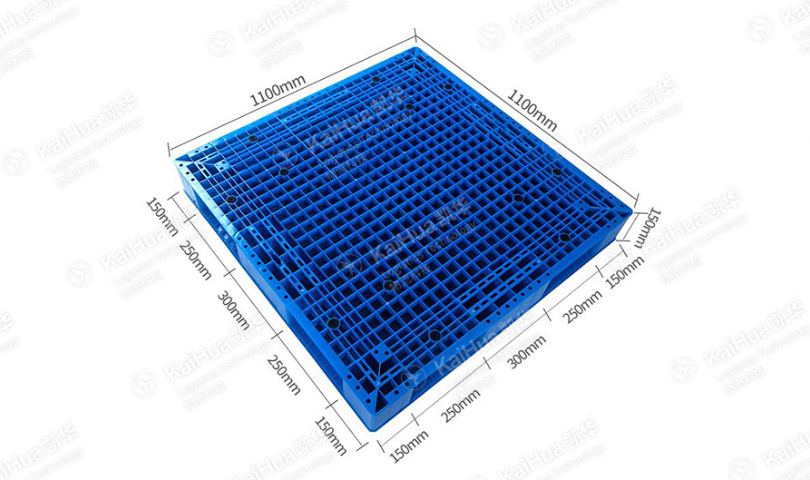

在模具的设计中,我们充分考虑了产品的可制造性。通过与客户的沟通,了解产品的生产批量、生产设备等信息,在模具设计中采用适合的结构和工艺,确保产品能够高效、低成本地生产。例如,对于大批量生产的产品,采用多型腔模具,提高生产效率;对于小批量生产的产品,采用简易模具,降低生产成本。产品可制造性的考虑,能够为客户节省大量的生产成本,提高市场竞争力。我们不断投入资金用于设备更新和技术改造,保持生产设备和技术的先进性。每年都会制定设备更新计划,淘汰落后的生产设备,引进先进的加工设备和检测仪器。同时,对现有的生产设备进行技术改造,提高其性能和效率。设备更新和技术改造的投入,使我们的模具生产技术始终处于行业**水平,能够满足客户对***模具的需求。

针对微型模具的加工,我们开发了一系列**的加工工艺和设备。微型模具的型腔尺寸通常在 0.1-5 毫米之间,加工难度极大。我们采用超精密电火花加工技术,电极直径**小可达 0.02 毫米,能够加工出细微的型腔结构。加工过程中,使用高倍率显微镜进行实时观察和定位,确保加工精度。微型模具的装配采用显微操作平台,通过机械臂完成精度达 0.001 毫米的零件装配,满足医疗器械、微电子等行业对微型零件的生产需求。模具的快速原型制造技术**缩短了新产品的开发周期。我们采用 3D 打印技术制作模具的原型件,能够在 24 小时内完成复杂结构模具的原型制造。原型件不仅可以用于外观验证和装配测试,还能作为简易模具进行小批量试生产,帮助客户快速验证产品的市场反应。对于需要进行结构优化的产品,3D 打印技术能够快速迭代修改,避免了传统模具制造中因设计变更导致的成本增加和周期延长。模具浇口位置优化,熔体流动均匀,塑件密度一致。

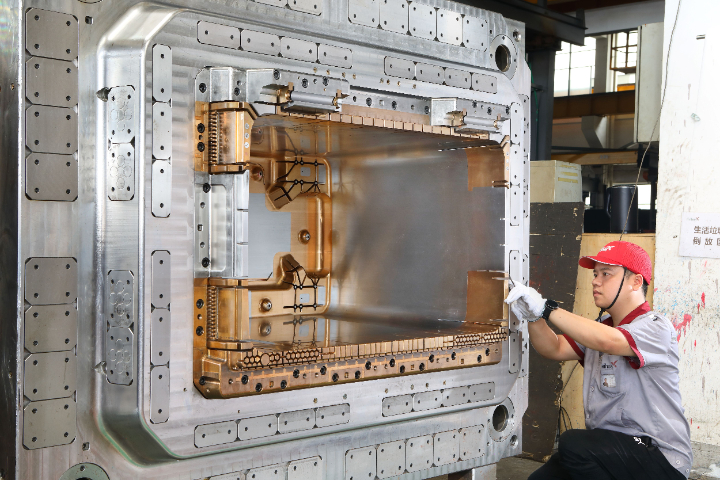

在模具装配环节,我们推行 “零缺陷” 理念。装配工人都经过严格的技能培训,熟悉各种模具结构的装配要求。装配过程中,使用的量具包括高精度千分尺、百分表和三坐标测量仪等,每一个装配步骤都要进行精确测量。例如,在装配导柱导套时,不仅要保证其同轴度误差不超过 0.003 毫米,还要确保导柱的垂直度在 100 毫米长度内不超过 0.002 毫米。对于顶出机构的装配,要反复测试顶针的运动灵活性,确保塑件成型后能够平稳顶出,不产生划痕或变形。装配完成后,模具还要进行试模验证,通过实际生产样件来检验模具的性能,直到样件的尺寸精度、表面质量等指标完全符合客户要求。防腐蚀模具适用于化工行业,耐酸碱侵蚀性能优异。青海质量模具

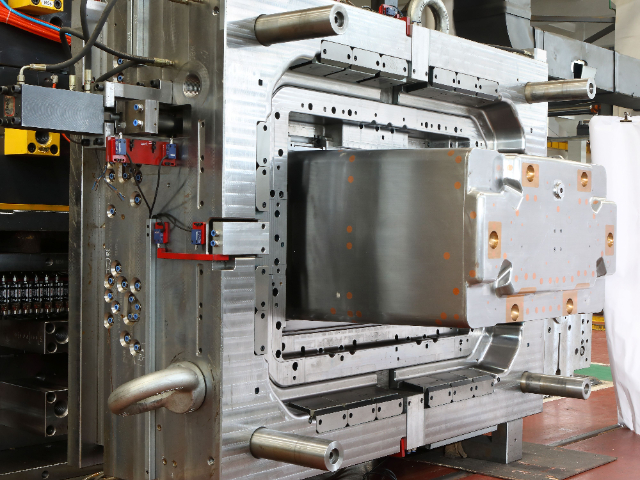

大型模具承重 10 吨,适合重型机械零件成型。江西模具条件

模具的智能维护系统实现了模具的预测性维护。系统通过安装在模具上的传感器,实时监测模具的温度、压力、振动等参数,将数据传输至云平台进行分析。当监测到异常数据时,系统会自动发出预警,并提供维护建议。智能维护系统还能记录模具的维护历史和故障信息,形成维护知识库,为后续的维护工作提供参考。通过预测性维护,减少了模具的非计划停机时间,提高了设备的利用率。针对大型汽车覆盖件模具的制造,我们采用了数字化制造技术。大型汽车覆盖件模具尺寸大、结构复杂,制造精度要求高,通常需要保证零件的表面质量和形状精度。我们使用三维扫描技术对汽车覆盖件的数模进行验证,采用大型五轴加工中心进行型腔加工,加工精度可达 0.01 毫米 / 米。在装配过程中,使用激光跟踪仪进行在线测量和调整,确保模具的合模间隙均匀。通过数字化制造技术,大型汽车覆盖件模具的制造周期缩短了 30%,产品质量得到了极大的提升。江西模具条件

浙江靖凯模塑科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在浙江省等地区的包装中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同浙江靖凯模塑科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

我们建立了完善的信息化管理系统,实现了生产、销售、采购等各个环节的信息化管理。通过信息化系统,能够实时掌握生产进度、库存情况、订单状态等信息,提高了管理效率和决策的科学性。例如,生产管理人员通过信息化系统能够实时查看每台设备的运行状态和生产任务完成情况,及时调整生产计划;销售人员能够通过系统了解客户的订单进度,及时向客户反馈信息。信息化管理系统的应用,使企业的管理水平得到了***提升。我们积极开展技术创新合作,与高校和科研机构共建研发中心。研发中心配备了先进的实验设备和检测仪器,致力于模具新材料、新工艺、新技术的研究和开发。通过合作研发,我们能够快速掌握行业的前沿技术,缩短技术转化周期。例如,...