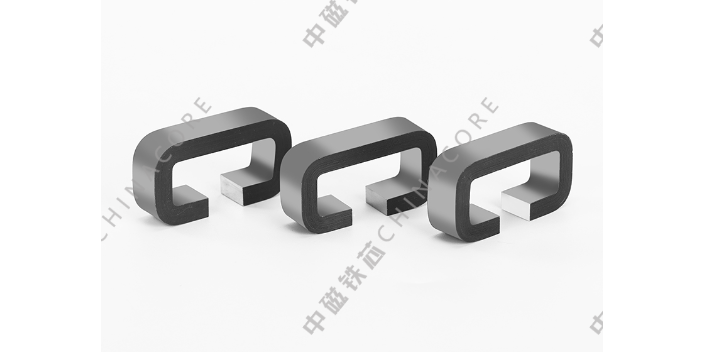

逆变器铁芯的设计需要综合考虑多种因素,包括磁路长度、截面积和工作频率等。硅钢片材料的磁路长度的缩短可以减少磁阻,提高磁通密度,从而提升逆变器的效率。截面积的大小直接影响铁芯的承载能力,过小的截面积可能导致磁饱和,而过大的截面积则会增加成本和体积。此方面的工作频率的选择也需要与铁芯材料相匹配,以避免高频下的额外损耗。通过合理的可以通过合理的设计优化、材料选择,可以提高铁芯的性能并满足逆变器的需求优化铁芯的性能并降低成本。U 型铁芯适用于需要开放式磁路的场景。扬州铁芯批量定制

高频逆变器铁芯的气隙设计尤为重要。在铁芯柱上设置的气隙,可进行防止高频下的磁饱和,使电感量稳定性提升40%。气隙处通常填充环氧树脂或聚四氟乙烯垫片,厚度偏差需小于,避免磁路不均匀。气隙的分布方式影响磁场均匀性,分布式气隙(多段小间隙)比集中式气隙的损耗低15%,在100kHz以上的逆变器中应用更普遍。但气隙会增加漏磁,需配合磁隔离设计使用。逆变器铁芯的散热结构需与工作环境匹配。在自然冷却的逆变器中,铁芯表面积需按每瓦损耗8-10cm²设计,通过增加散热筋可使散热面积扩大50%。油浸式逆变器的铁芯沉浸在变压器油中,导热系数达(m・K),比空气冷却效率高3倍,适合大功率场景。并且风冷时,风速2m/s可使铁芯温升降低15-20K,但需注意防尘,避免灰尘堆积影响散热,每6个月需清洁一次。 石嘴山阶梯型铁芯铁芯气隙尺寸影响磁路中的磁阻分布。

中磁铁芯变压器铁芯的退火工艺决定磁性能稳定性。冷轧硅钢片需经过高温退火,在氮气保护氛围中(氧含量<50ppm)加热至800-850℃,使晶粒充分长大并定向排列。退火后的冷却速率把控在5-10℃/min,过快会导致内应力残留,过慢则影响生产效率。退火炉内温度均匀性要求严格(±5℃),否则铁芯不同区域的磁导率差异会超过15%。对于非晶合金铁芯,退火工艺退火温度较低(350-400℃),需精确把控保温时间,并且防止非晶结构向晶体转变。

变压器铁芯需具备抗反摄老化能力。采用添加铬元素的硅钢片(铬含量),经钴60反摄(剂量100kGy)后,磁导率变化率可把控在8%以内,优于普通硅钢片的15%。铁芯表面涂覆反摄固化涂料,厚度50μm,在γ射线照射下不会出现龟裂。夹件选用1Cr18Ni9Ti不锈钢,经中子辐照后仍保持足够韧性,抗拉强度下降不超过10%。装配时使用陶瓷绝缘螺栓(氧化铝含量95%),耐受150℃长期运行,绝缘电阻稳定在10¹²Ω以上。需通过1000小时反摄暴露测试,确保铁芯空载损耗增幅不超过设计值的12%。核电变压器铁芯需具备抗反摄老化能力。采用添加铬元素的硅钢片(铬含量),经钴60反摄(剂量100kGy)后。 铁芯的磁阻大小与材质紧密相关;

逆变器铁芯的运输包装需防潮防震。采用20mm厚EPE珍珠棉包裹,每层铁芯间垫硬纸板,防止摩擦损伤。外包装用五层瓦楞纸箱,内部用泡沫位置,确保运输位移不超过5mm。包装内放置干燥剂(每立方米500g),防止受潮,存储期可延长至1年。逆变器铁芯的存储环境需严格把控。温度10℃~30℃,相对湿度40%~60%,远离强磁场(距离≥5m),防止磁化(剩磁需≤)。长期存储(超过6个月)时,每月通风一次,每3个月测量绝缘电阻,确保≥100MΩ。存储架采用木质或塑料材质,避免金属接触产生电化学腐蚀。 动态测量中铁芯响应速度关联信号滞后。宜春阶梯型铁芯

小型继电器的铁芯体积通常较小;扬州铁芯批量定制

中磁铁芯,卷铁芯变压器的环形结构具有独特优势。通过将硅钢带连续卷绕形成闭合磁路,所以无接缝设计使磁阻大幅降低,车载空载电流比叠片铁芯减少60%以上。卷绕过程中需把控张力均匀(通常50-100N),并且确保每层钢带紧密贴合,间隙不超过。卷铁芯成型后需进行退火处理,除掉卷绕应力,温度把控在750-800℃,保温4-6小时,使磁性能原始稳定。由于无法拆解,卷铁芯维修难度较大,更适合结构紧凑的配电变压器,容量多在1000kVA以下。 扬州铁芯批量定制