中磁铁芯变压器铁芯的退火工艺决定磁性能稳定性。冷轧硅钢片需经过高温退火,在氮气保护氛围中(氧含量<50ppm)加热至800-850℃,使晶粒充分长大并定向排列。退火后的冷却速率把控在5-10℃/min,过快会导致内应力残留,过慢则影响生产效率。退火炉内温度均匀性要求严格(±5℃),否则铁芯不同区域的磁导率差异会超过15%。对于非晶合金铁芯,退火工艺退火温度较低(350-400℃),需精确把控保温时间,并且防止非晶结构向晶体转变。

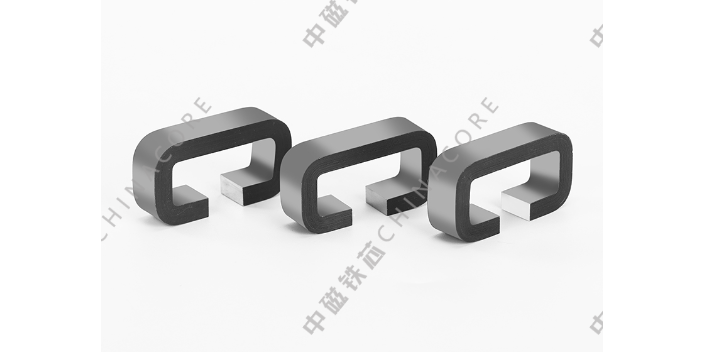

组合式铁芯的装配步骤较复杂!池州硅钢铁芯电话

垃圾焚烧发电变压器铁芯的防腐蚀设计。针对烟气中的HCl、SO₂等腐蚀性气体,铁芯表面采用电弧喷涂铝涂层(厚度100μm),喷涂电流300A,电压30V,形成多孔结构后,立即涂覆环氧封闭剂(厚度30μm),使耐盐雾性能达2000小时(ASTMB117标准)。夹件选用09CuPCrNi-A耐候钢,其铬镍合金形成致密氧化膜,在酸性烟气环境中(pH3-5)的腐蚀速率</年,优于普通碳钢5倍以上。铁芯与外壳之间设置抽屉式防尘罩,采用PTFE滤膜(过滤效率≥95%@μm),每季度更换一次,减少粉尘附着(积尘量<10g/m²)。维护时需检查涂层完好性,采用划格法测试附着力(≥5N/cm),发现破损面积超过3%时,用特需修补剂(铝粉+环氧)修复,确保整体使用寿命达15年,与垃圾焚烧电站的设计寿命匹配。广州环型铁芯批量定制铁芯的使用环境需避免粉尘!

互感器铁芯是互感器的重要组成部分,它犹如互感器的心脏,承载着关键的功能。铁芯通常由硅钢片等材料制成,这些材料经过精心挑选和特殊处理。在互感器的运行过程中,铁芯发挥着引导磁通的作用,使得电流和电压能够按照特定的规律进行转换。它的结构紧密,片与片之间巧妙叠合,以减少涡流损耗。当电流通过互感器的一次绕组时,铁芯中产生磁通,进而感应到二次绕组,实现电量的测量和传输。铁芯的质量和性能直接影响着互感器的工作效果,是确保互感器正常运行的基础元件。

氢能电站变压器铁芯的防氢脆设计。硅钢片在冶炼过程中严格把控硫含量(<),减少氢脆敏感相(MnS)的生成,经氢脆测试(氢气环境中放置1000小时),延伸率保持率达90%(室温延伸率30%),无沿晶断裂现象。夹件螺栓选用316L奥氏体不锈钢(含钼2-3%),经1050℃固溶处理+475℃去应力退火,去除晶间腐蚀倾向,在氢气环境中使用5年的脆断危险<。铁芯装配过程中,所有尖角部位均做圆角处理(半径≥2mm),减少氢原子聚集点,螺栓孔采用滚压工艺(表面粗糙度Ra<μm),降低应力集中系数(Kt<)。需通过氢气渗透试验:在氢气压力下,测量24小时内铁芯材料的氢渗透率(<1×10⁻⁸cm³/(cm²・s)),确保氢脆危险在可控范围内,满足氢能电站的安全运行要求。 高频铁芯的损耗以涡流为主;

传感器铁芯的镀锌层厚度对防腐性能有直接影响。通常镀锌层厚度在5-20μm之间,厚度不足时,盐雾环境中100小时内可能出现锈蚀;厚度超过20μm则可能影响铁芯的装配精度,导致与线圈的配合间隙变大。镀锌工艺中的电流密度把控至关重要,电流密度过高会使锌层结晶粗糙,容易脱落;过低则锌层均匀性差,局部可能出现漏镀。钝化处理是镀锌后的关键步骤,铬酸盐钝化能在锌层表面形成致密氧化膜,将耐盐雾能力提升至500小时以上,而无铬钝化绿色性更好,但耐蚀性略低,适用于低腐蚀环境。镀锌后的铁芯需经过温度循环测试,在-40℃至80℃之间反复切换,检查锌层是否出现裂纹,确保在温度变化时仍能保持防腐效果。 叠片之间的间隙对铁芯性能有影响?从化交直流钳表铁芯

潮湿环境可能加速铁芯材料锈蚀。池州硅钢铁芯电话

逆变器铁芯的激光焊接工艺需避免性能退化。采用80W光纤激光器,光斑直径,焊接速度80mm/s,使热影响区把控在以内。焊接处磁导率保持率需≥95%,通过金相分析观察,晶粒长大不超过10%。焊后需进行渗透检测,确保无气孔、裂纹,避免运行中出现局部过热。逆变器铁芯的绝缘电阻测试需在标准环境进行。测试温度25±2℃,相对湿度60±5%,采用2500V兆欧表,施加电压1分钟后读数,绝缘电阻需≥1000MΩ。对于油浸式铁芯,还需测量油介损,90℃时介损因数不超过。测试前需将铁芯在标准环境中放置24小时,确保温度湿度稳定。逆变器铁芯的激光焊接工艺需避免性能退化。采用80W光纤激光器,光斑直径,焊接速度80mm/s,使热影响区把控在以内。焊接处磁导率保持率需≥95%,通过金相分析观察,晶粒长大不超过10%。焊后需进行渗透检测,确保无气孔、裂纹,避免运行中出现局部过热。逆变器铁芯的绝缘电阻测试需在标准环境进行。测试温度25±2℃,相对湿度60±5%,采用2500V兆欧表,施加电压1分钟后读数,绝缘电阻需≥1000MΩ。对于油浸式铁芯,还需测量油介损,90℃时介损因数不超过。测试前需将铁芯在标准环境中放置24小时,确保温度湿度稳定。 池州硅钢铁芯电话