双组份点胶的关键在于其胶水由两种单独组分构成——主体胶(A胶)与固化剂(B胶),需通过精确配比混合后发生化学反应实现固化。例如,环氧树脂双组份胶的固化过程是交联反应,固化后形成三维网状结构,赋予其高的强度和耐化学性。而单组份点胶的胶水为单一组分,固化依赖环境条件:如单组份聚氨酯胶通过吸收空气中的水分发生水解缩合反应固化,单组份丙烯酸胶则依赖紫外线照射引发光聚合反应。这种固化机制差异导致双组份胶水需在混合后限定时间内使用(通常为几分钟至几小时),否则会因反应终止而失效;单组份胶水则可长期储存,开盖后只需控制环境条件即可随时使用。以汽车制造为例,双组份胶水用于动力总成密封时,其固化时间可通过调整B胶比例精确控制,而单组份胶水在低温环境下可能因水分吸收不足导致固化不完全。双组份导热胶在IGBT模块中形成均匀热界面,降低结温15%。辽宁智能双组份点胶技术指导

汽车行业是双组份点胶机的另一重要应用领域。在汽车制造过程中,双组份点胶机被广泛应用于零部件的密封、粘接等工序。例如,在汽车发动机舱内,双组份点胶机能够精细地将硅胶等密封胶涂覆在发动机盖、油底壳等部件的接缝处,形成有效的密封屏障,防止机油泄漏和外界杂质进入。在汽车车身制造中,双组份点胶机则可用于车身板件的粘接,替代传统的焊接工艺,减轻车身重量,提高车身刚度。此外,随着新能源汽车的快速发展,双组份点胶机在电池包密封、电机绝缘处理等方面也发挥着越来越重要的作用,为新能源汽车的安全性和可靠性提供有力保障。吉林智能化双组份点胶设备五轴联动点胶机实现双组份胶水在曲面上的0.1mm厚度准确涂覆。

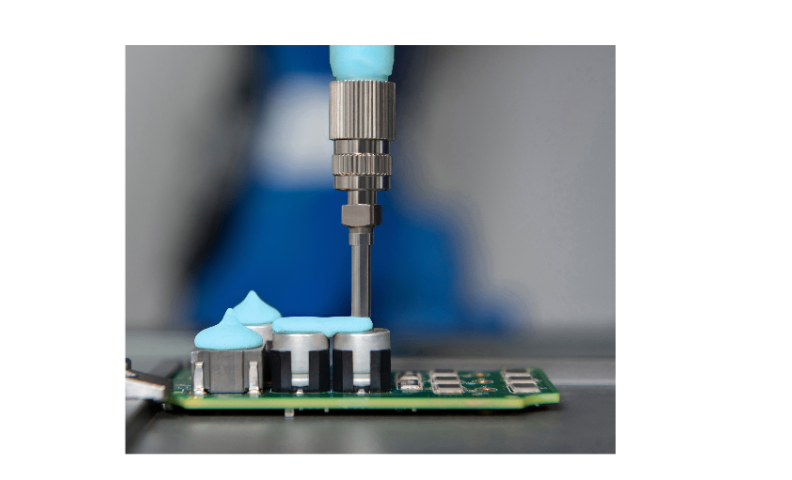

双组份点胶机的关键优势在于其毫米级甚至微米级的精细控制能力。通过压电驱动技术或步进电机计量系统,设备可实现胶水配比的动态调节,误差控制在±1%以内。例如,压电双组份点胶阀利用逆压电效应,通过位移放大机构将撞针运动精度提升至微米级,小胶滴直径可达50微米,满足半导体封装、光学器件粘接等高精密场景需求。同时,微电脑控制系统支持0.001ml的小出胶量设定,配合高响应频率(比较高达1000Hz),可实现每秒千次以上的稳定喷射,确保微小元件的点胶一致性。这种精度优势在IC芯片封胶、LED模组灌封等工艺中尤为关键,能有效避免胶水溢出或不足导致的短路、虚焊等问题,提升产品良率至99.5%以上。

在智能手机、平板电脑等消费电子产品的制造中,双组份点胶技术扮演着“结构粘接+功能密封”的双重角色。以iPhone15Pro为例,其钛合金中框与玻璃背板的粘接采用双组份环氧胶,该胶水需在0.3秒内完成混合并填充0.1mm的微小间隙,同时承受1.5米跌落测试的冲击力。更关键的是,通过调整固化剂比例,胶层可在80℃下10分钟快速固化,满足流水线高速生产需求。在TWS耳机领域,华为FreeBudsPro3的充电盒转轴采用双组份硅胶,既实现30万次开合无松动,又通过低应力设计避免对精密电子元件的挤压损伤。此外,双组份点胶还用于摄像头模组的防水密封,某品牌旗舰机通过在镜头边缘涂覆0.05mm厚的导热双组份胶,不仅实现IP68级防水,还将散热效率提升40%,解决高像素摄像头长时间拍摄的过热问题。这种“毫米级精度+多功能集成”的特性,使双组份点胶成为消费电子轻薄化、高性能化的关键支撑技术。双组份环氧树脂点胶在汽车电子中形成耐高温防护层,提升部件可靠性。

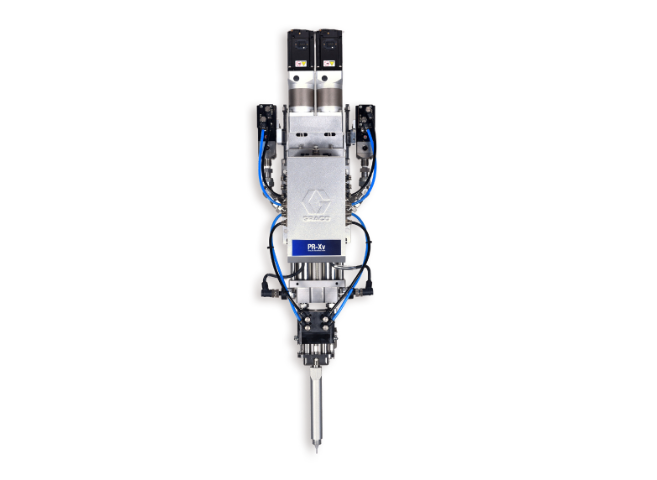

双组份点胶技术是工业制造中极为关键的工艺,它基于两种不同化学成分的胶水在特定条件下混合发生化学反应,从而产生具备特定性能的胶体。这两种胶水通常被称为主剂和固化剂,它们在未混合时各自稳定,但当按照精确比例混合后,便会迅速启动固化反应。双组份点胶系统主要由胶水供应部分、混合部分和点胶执行部分构成。胶水供应部分负责将主剂和固化剂分别储存并输送至混合区域,它需要精确控制胶水的流量,以确保混合比例的准确性。混合部分是双组份点胶的关键,常见的有静态混合器和动态混合器。静态混合器通过特殊的内部结构,使两种胶水在流动过程中自然混合;动态混合器则借助机械搅拌装置,让胶水充分融合。点胶执行部分则将混合好的胶水精细地施加到产品指定位置,其精度和稳定性直接影响到点胶质量。双组份点胶设备自动化程度高,可提高生产效率,降低人工成本。PR-X双组份点胶品牌

光固化双组份体系通过UV+湿气双重触发,缩短新能源电池封装周期。辽宁智能双组份点胶技术指导

新能源汽车的“三电系统”对点胶工艺提出严苛要求。在电池包领域,宁德时代的麒麟电池采用双组份导热结构胶,该胶水导热系数达6W/(m·K),可在电芯与液冷板之间形成0.5mm的均匀胶层,将电池包温差控制在±2℃以内,较传统导热垫片效率提升3倍。更突破性的是,通过添加陶瓷填料,胶层在1200℃高温下仍能保持结构完整性,为电池热失控提供一道防护。在电驱系统方面,特斯拉Model3的电机定子绕组固定采用双组份环氧灌封胶,其绝缘强度达25kV/mm,耐温范围覆盖-40℃至180℃,同时通过低粘度设计实现自动填充复杂流道,使生产效率提升60%。此外,双组份点胶还用于车身轻量化,某国产新能源车型通过在铝合金骨架与碳纤维面板间涂覆双组份聚氨酯胶,在减重30%的同时实现抗冲击性能提升25%,完美平衡轻量化与安全性需求。辽宁智能双组份点胶技术指导