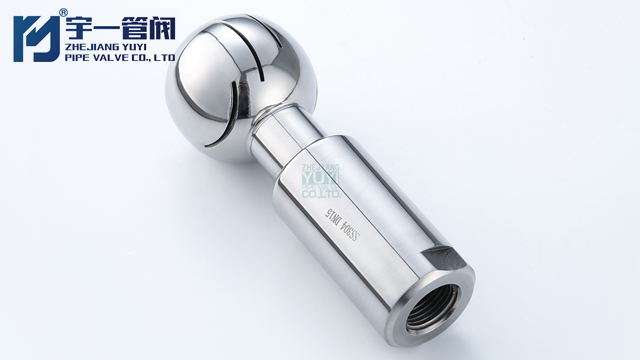

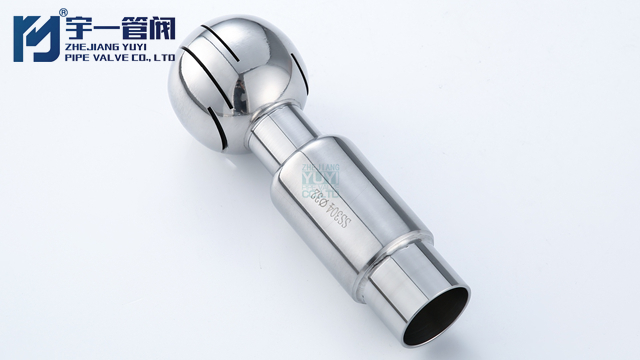

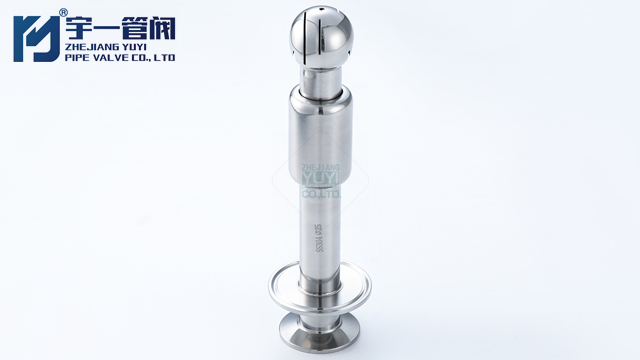

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

在工业清洁领域,旋转清洗球的喷射压力直接影响清洁效果,而压力的科学调节与节能优化,能有效平衡清洁效率与能耗成本。以下从压力调节机制、关键影响因素及节能策略展开分析。喷射压力调节需基于工况精细把控。压力过小难以顽固污垢,压力过大则徒增能耗、加剧设备磨损。调节时,需综合考量设备类型、污垢特性和清洗阶段。例如,清洗化工反应釜的顽固结垢,需在初始阶段将压力调至80-100bar,利用高压水流击碎污垢;而在食品饮料设备的漂洗阶段,30-50bar的低压即可满足需求。智能清洗球配备的压力传感器和控制系统,可实时监测并自动调节压力,确保清洁效果的同时避免能源浪费。节能优化策略可从设备、流程和管理多维度实施。设备层面,采用变频驱动技术调节清洗球转速,根据压力需求动态匹配动力输出,相比传统恒速运行可节能30%以上。优化清洗球的流体力学设计,通过改进喷嘴形状和导流槽结构,降低水流阻力,同等压力下实现更远喷射距离与更广覆盖范围,减少清洁液用量。例如,采用渐缩式喷嘴设计,可将水流动能利用率提升15%。流程优化方面,根据污垢积累规律制定差异化清洁方案。在污垢较轻的时段或设备区域,降低喷射压力并缩短清洗时间;针对顽固污垢区域。 紧凑型设计的旋转清洗球,可安装在狭小空间内,满足特殊设备清洗要求。浙江卡箍式旋转清洗球定做

在饮料生产中,设备清洁的标准化是保障产品质量安全的环节。旋转清洗球凭借高效清洁能力,结合饮料生产线的特点,可构建一套完整的标准化清洁方案。首先,根据饮料生产线的设备类型选择适配的旋转清洗球。对于储液罐、调配罐等大型容器,选用大尺寸、高转速且喷射角度广的清洗球,确保360度无死角覆盖;针对管道、灌装机等细长型设备,则采用小口径、喷射距离远的清洗球,深入内部缝隙进行清洁。材质上,统一采用食品级316L不锈钢或FDA认证的工程塑料,避免污染饮料原料。标准化清洁流程分为预冲洗、主清洗、漂洗和消毒四个阶段。预冲洗阶段,以低压清水冲洗设备5-10分钟,去除表面大部分残留物;主清洗阶段,根据设备材质和污垢类型,选择合适的碱性或酸性清洁剂,将清洗球接入CIP(在线清洗)系统,以中高压、高转速运行15-20分钟,强力冲刷顽固污垢;漂洗阶段,用清水彻底冲洗设备,确保清洁剂无残留,时间控制在10-15分钟;消毒阶段,通入高温蒸汽或食品级消毒剂,持续10-15分钟,杀灭微生物。每个阶段的时间、压力、转速等参数均通过PLC控制系统精细设定并记录,确保清洁流程的一致性和可追溯性。清洁效果的质量控制是方案的关键。清洗结束后。 浙江食品级旋转清洗球质量旋转清洗球的防水性能好,可在潮湿环境中长期稳定运行。

旋转清洗球在不同环境下长期使用,其材质需经受温度、湿度、化学腐蚀等多重考验。通过系统的耐候性测试与长期性能评估,可确保清洗球在复杂工况下稳定运行,避免因材质老化引发清洁失效或设备损坏。耐候性测试采用模拟与实际环境测试相结合的方式。实验室模拟测试中,利用高低温交变试验箱模拟-40℃至80℃极端温差环境,观察材质是否出现脆化、变形;盐雾试验箱通过喷雾5%氯化钠溶液,测试金属材质的耐腐蚀性能;紫外老化试验箱则模拟阳光照射,评估高分子材料的抗老化能力。例如,对不锈钢材质的清洗球进行1000小时盐雾测试后,观察其表面是否出现锈蚀;对工程塑料材质进行500小时紫外照射,检测其力学性能衰减情况。实际环境测试则将清洗球安装于典型工况场景中,如高温高湿的食品加工厂、强酸碱环境的化工车间,定期采集数据。通过对比使用前后的材质硬度、拉伸强度、表面粗糙度等指标,量化材质性能变化。例如,在乳品车间连续使用6个月后,检测清洗球外壳的耐磨损程度;在电镀生产线运行1年后,评估材质对化学药剂的耐受性。长期性能评估需综合多项指标。除基础的力学性能、化学稳定性外,还需关注材质的生物相容性、抗疲劳性等特性。对于食品接触场景。

在工业生产各环节,设备清洁直接影响产品质量与生产安全,传统清洁方式效率低、清洁效果差,难以满足现代化工业需求。旋转清洗球凭借创新的技术原理与性能,成为工业清洁领域的性工具,彻底改变了设备清洁模式。旋转清洗球的工作原理极具创新性。它通过内置的驱动结构,在高压流体的推动下实现高速旋转,同时多角度喷射清洁液。其喷嘴经过精密设计,可形成扇形、锥形等不同喷射模式,确保360度无死角覆盖设备内壁。以食品饮料行业的发酵罐清洁为例,传统人工擦洗不耗时耗力,还易残留污垢,而旋转清洗球需将其置于罐内,通入清洁液后,便能在高速旋转中以强劲水流冲刷罐壁、罐顶及底部,短短几分钟即可完成深度清洁,效率提升数倍。性能优势是旋转清洗球成为性工具的关键。它采用耐腐蚀、度的不锈钢或工程塑料材质,可适应酸碱、高温等复杂工况,在化工反应釜、制药设备的清洁中,无惧腐蚀性清洁液的侵蚀。同时,旋转清洗球的智能调节功能,可根据设备尺寸和污垢程度,灵活调整喷射压力与旋转速度。在船舶储油罐清洁时,面对厚重的油污,可通过提高喷射压力增强清洗效果;而在精细仪器清洁中,则降低压力避免损伤设备表面,精细满足不同清洁需求。在应用场景上。 可定制的旋转清洗球,能根据客户特殊需求设计清洗方案。

在实验室场景中,各类精密仪器、小型反应容器对清洁精度要求极高,且内部空间紧凑。实验室旋转清洗球通过微型化设计与精细清洁技术,有效满足了狭小空间内的深度清洁需求。微型化设计是实验室旋转清洗球的特点。其直径通常控制在15-30mm之间,通过精巧的结构布局,将驱动装置、喷嘴、控制系统等部件集成于微小空间内。采用微型步进电机或压电陶瓷驱动,体积为传统驱动装置的1/5,却能实现高速稳定旋转;喷嘴采用微机电系统(MEMS)加工技术,孔径精度达微米级,确保水流精细喷射。此外,球体外壳使用度医用级塑料或微型不锈钢材质,在保证强度的同时减轻重量,适配实验室多种材质设备的清洁需求。精细清洁技术则依托于精密的流体控制与智能调控。清洗球内置微型压力传感器与流量控制器,可将喷射压力精确控制在±,流量波动范围小于3%,确保清洁力度稳定且精细。对于试管、移液枪头等细长型容器,通过优化喷嘴角度与喷射模式,使水流呈螺旋状深入内部,实现管壁无死角清洁;针对培养皿、载玻片等平面设备,采用扇形面状喷射,保证清洁均匀性。同时,部分清洗球支持与实验室自动化系统连接,操作人员通过编程设定清洗路径与参数,设备可按预设程序精细完成清洁任务。此外。 不同规格的旋转清洗球,适配不同容积的罐体,满足多样化清洗需求。浙江卡箍式旋转清洗球定做

快拆式连接的旋转清洗球,方便拆卸清洗和更换,降低维护成本。浙江卡箍式旋转清洗球定做

食用油储罐清洁直接影响油品质量与食品安全,规范使用旋转清洗球是确保清洁效果、避免污染的。从清洁前准备到验收全流程,需严格遵循行业标准与操作规范。清洁前准备阶段,需对储罐进行彻底排空与通风。操作人员应确保罐内食用油完全排出,使用惰性气体置换残留油气,防止易燃易爆风险。同时,检查旋转清洗球材质是否符合食品接触安全标准,优先选用食品级304或316L不锈钢,或经FDA认证的工程塑料,确保清洁过程中无有害物质析出。此外,根据储罐尺寸、污垢类型(如油脂残留、氧化沉积物)选择适配规格的清洗球,并调试设备参数,包括喷射压力(通常设定在60-80bar)、旋转速度(150-200转/分钟)及清洗时间(20-30分钟)。清洗流程遵循“预冲洗-主清洗-漂洗-消毒”四步法。预冲洗使用常温清水,以40-50bar压力初步去除表面浮油与杂质;主清洗阶段,采用60℃左右的碱性清洁剂,溶解顽固油脂与污垢,期间保持清洗球稳定运行;漂洗环节用去离子水彻底清洁剂残留,确保罐内无化学物质残留;,使用食品级消毒剂(如二氧化氯溶液)进行消毒,杀灭潜在微生物。清洗过程中,需持续监测清洗液的pH值、浊度等指标,确保清洁效果达标。清洁完成后,验收环节需严格执行双重标准。 浙江卡箍式旋转清洗球定做

- 浙江卫生级旋转清洗球德标 2025-09-15

- 温州卫生级旋转清洗球现货 2025-09-14

- 温州双卡盘旋转清洗球价格 2025-09-13

- 温州双卡盘旋转清洗球厂家供应 2025-09-12

- SS304旋转清洗球ISO标准 2025-09-12

- 浙江不锈钢旋转清洗球ISO标准 2025-09-12

- 不锈钢旋转清洗球咨询 2025-09-11

- 浙江洁净旋转清洗球质量 2025-09-06

- 浙江快装旋转清洗球定制 2025-09-05

- 温州快装旋转清洗球品质 2025-09-04

- 温州卫生级旋转清洗球哪家好 2025-08-18

- 温州SS316L旋转清洗球批发 2025-08-18