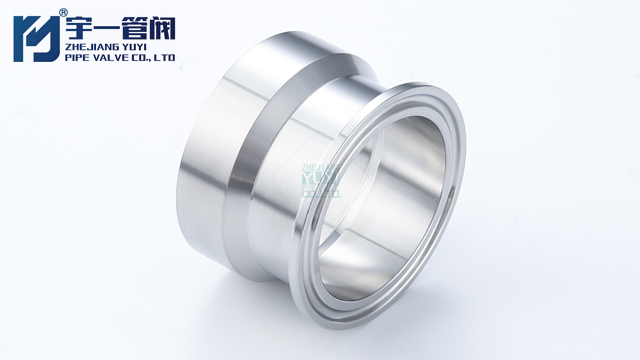

- 品牌

- 宇一管阀

- 型号

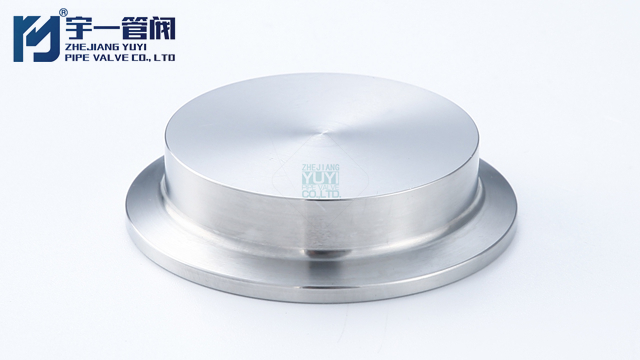

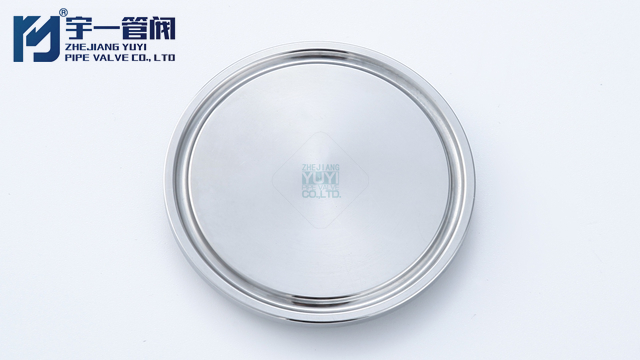

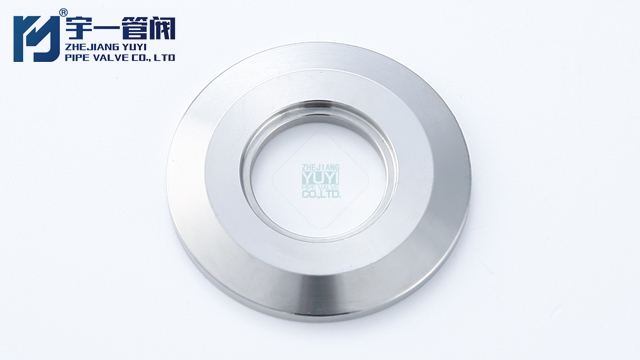

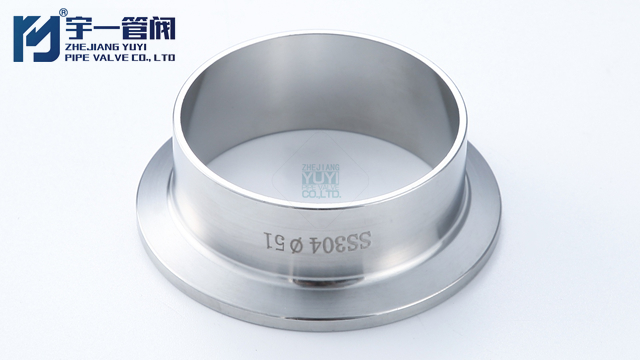

- 快装接头

- 类型

- 卡箍接头

- 材质

- 不锈钢

- 连接形式

- 焊接式,卡箍式

- 是否进口

- 否

- 是否标准件

- 标准件

- 样品或现货

- 现货

- 加工定制

- 是

- 适用范围

- 管路链接

- 厂家

- 浙江宇一管阀有限公司

- 产地

- 浙江

快装接头在化工、海洋、能源等领域面临酸碱、盐雾、湿气等腐蚀性介质侵蚀,防腐蚀涂层技术通过物理隔离与化学防护双重机制,为接头提供长效保护。其在于涂层材料特性、工艺控制及性能验证的协同优化。涂层材料决定防腐蚀性能的基础。有机涂层中,环氧树脂涂层凭借优异的附着力与化学稳定性,成为应用的材料,通过分子交联形成致密保护膜,隔绝水分与腐蚀性气体;聚四氟乙烯(PTFE)涂层则以低表面能与耐强酸强碱特性,适用于化工管道连接。金属涂层方面,热喷涂锌铝涂层通过牺牲阳极原理,在金属表面形成电化学保护,即便涂层局部破损仍能防止基材腐蚀。近年来,纳米复合涂层成为研究热点,将纳米二氧化钛、石墨烯等材料添加至涂层中,可提升涂层硬度、耐磨损性与抗渗透性。施工工艺直接影响涂层质量。预处理环节至关重要,通过喷砂、酸洗等方式去除基材表面氧化皮与油污,使表面粗糙度达到Raμm,增强涂层附着力;喷涂过程需严格控制温度、气压与涂层厚度,例如静电喷涂技术可使涂层均匀分布,厚度误差控制在±5μm内;固化环节采用高温烘烤或紫外线固化,确保涂层充分交联。以海洋平台快装接头为例,采用“环氧底漆+氟碳面漆”多层喷涂工艺,经72小时高温固化后。 在石油化工领域,快装接头能快速连接输油管道,保障油品输送安全。宁波快装接头咨询

快装接头以“秒级对接”颠覆传统连接方式,其快速安装的高效性能并非简单设计,而是精密结构、创新材料与智能技术协同作用的成果。深入探究其科技,能清晰展现现代工业连接的技术突破。在结构设计上,快装接头采用独特的机械锁定机制。卡扣式快装接头通过内置弹簧卡扣,将管道或设备部件快速卡合,操作人员需对准接口轻推,即可完成连接,全程耗时不超过3秒;杠杆式快装接头则利用省力杠杆原理,通过旋转手柄实现快速锁紧与分离,降低操作强度。这些结构设计不简化安装流程,还能在连接后自动定位,确保接口精细对接,避免错位影响密封性。密封技术是快装接头可靠运行的关键保障。其采用复合密封结构,内层使用高弹性橡胶O型圈或唇形密封圈,利用流体压力实现动态自密封,即使在高压工况下也能保持零泄漏;外层辅以金属或工程塑料保护套,防止密封圈老化、磨损。例如,食品级快装接头的密封圈采用符合FDA标准的硅橡胶材质,兼具耐高温与性能,满足卫生生产需求;化工领域的快装接头则使用氟橡胶密封圈,在强酸碱环境中仍能维持稳定密封。材料创新与智能技术进一步赋能快速安装。轻量化度材料如航空级铝合金、钛合金被应用于快装接头外壳,减轻部件重量的同时提升抗压能力。 宁波快装接头咨询快装接头的快速响应特性,可实现流体的快速接通与断开。

船舶管道系统涵盖燃油、海水、淡水、蒸汽等多种介质,传统焊接或法兰连接方式存在安装周期长、操作空间受限等问题。快装接头以其快速拆装、适应性强的特性,为船舶管道安装提供高效便捷的解决方案,提升施工效率与系统可靠性。快装接头的结构设计契合船舶安装需求。卡箍式快装接头通过螺栓紧固卡箍,将管道与接头紧密连接,无需焊接,需扳手即可完成安装,特别适合船舶狭小舱室作业。在机舱燃油管道安装中,卡箍式快装接头可使单根管道连接时间从1小时缩短至10分钟,大幅减少高空与密闭空间作业时间。此外,快装接头的模块化设计支持不同管径、材质管道的快速对接,无论是碳钢与不锈钢管道的过渡,还是新旧管道的更换,均可通过变径快装接头快速实现。安装流程简化且标准化。船舶管道安装前,需对管道端口进行简单清洁与打磨,即可与快装接头直接连接。接头自带密封垫圈,如三元乙丙橡胶(EPDM)或氟橡胶材质,通过预紧力实现可靠密封,避免传统焊接因气孔、砂眼导致的泄漏风险。某集装箱船在海水冷却管道改造中,采用快装接头后,无需对船体结构进行大规模改动,7天内即完成全船管道更换,较传统方式工期缩短60%。维护优势进一步凸显快装接头的便捷性。船舶航行过程中。

快装接头的结构设计是其实现快速连接、可靠密封的,不同结构类型对应着多样化的应用场景与优势。深入解析其结构设计与应用特性,能更好理解快装接头在工业连接中的价值。从结构类型来看,快装接头主要分为卡扣式、螺纹式和杠杆式。卡扣式快装接头内置弹簧卡扣与凹槽,当接头对准插入时,卡扣自动卡入凹槽锁定,实现快速连接。这种结构操作简便,无需工具,适用于频繁拆装的场景,如实验室设备、食品机械管道的清洁维护。螺纹式快装接头采用大螺距粗牙螺纹设计,相比传统细牙螺纹,旋紧速度提升3倍以上,且螺纹间的锥面密封结构能有效防止泄漏,常用于高压流体输送管道。杠杆式快装接头通过杠杆手柄的旋转,带动内部锁环收紧,使密封面紧密贴合,其优势在于连接力均匀、密封性强,适用于大型管道或需要度连接的工业设备。这些结构设计赋予快装接头的应用优势。首先是高效性,快速拆装特性大幅缩短设备安装与维护时间,例如在汽车生产线,快装接头可将管道系统的调试时间从2小时压缩至15分钟。其次是密封性,通过O型圈、唇形密封等结构与高精度加工的密封面,快装接头能在-40℃至200℃温度范围、100bar以上压力下保持零泄漏,满足化工、能源等行业的严苛要求。再者是灵活性。 快装接头的生产工艺严格,质量稳定可靠,符合国际行业标准。

随着工业生产向智能化、集约化发展,快装接头的功能不再局限于简单连接,通过多功能集成设计,将密封、监测、自调节等多种功能融为一体,为设备运行提供更高效、智能的解决方案。材料与结构的创新是多功能集成的基础。采用复合材质打造快装接头主体,内层使用度合金保障结构强度,外层覆以纳米涂层实现防腐蚀、防静电功能。在结构设计上,将传感器模块、控制单元与连接部件集成,例如在接头内部嵌入微型压力传感器与温度传感器,实时监测流体压力与温度变化;同时,设计可调节密封结构,根据压力自动补偿密封力度,实现动态自密封。功能集成方向涵盖监测、安全与智能控制等多个领域。监测功能方面,集成泄漏检测模块,通过气体敏感元件或液体传感器,在发生微小泄漏时立即触发报警;安全功能上,结合防爆设计与自动切断装置,在检测到异常情况时迅速隔离管路,防止危险扩散。智能控制功能则通过内置芯片与通信模块,实现与工业物联网系统的连接,操作人员可远程操控接头的开合、调节流量。在实际应用中,多功能集成快装接头展现优势。在化工生产中,集成压力监测与自动调节功能的快装接头,可根据管道内压力变化自动调整密封强度,避免因压力波动导致泄漏。 快装接头的密封件采用特殊橡胶材质,耐化学腐蚀,适应多种介质。宁波快装接头咨询

快装接头的设计紧凑,占用空间小,适合狭小空间内的管路连接。宁波快装接头咨询

在水处理系统中,从原水净化到达标排放,每个环节都依赖可靠的管道连接。快装接头以其快速安装、高效密封和强适配性,成为保障水处理系统稳定运行的关键部件,在提升系统效率与水质安全上发挥重要作用。快速安装与便捷维护是快装接头的优势。在水处理厂建设或设备升级时,卡扣式或螺纹式快装接头可大幅缩短管道安装周期,相比传统焊接方式,施工时间能减少70%以上。当系统出现故障或需要检修时,快装接头的快拆特性使维护人员能迅速隔离问题区域,更换故障部件。例如,在反渗透膜组件的连接中,快装接头可实现膜元件的快速更换,将停机维护时间从数小时压缩至半小时内,有效保障产水连续性。快装接头的密封性能与耐腐蚀材质为水质安全提供保障。水处理过程中,消毒剂、酸碱清洗剂等介质对管道连接部件腐蚀性强,快装接头采用耐腐蚀性强的316L不锈钢或衬塑材质,结合高性能密封材料,可抵御长期化学侵蚀,防止因材质老化、泄漏导致二次污染。同时,精密的密封结构确保零泄漏,在超滤、纳滤等高精度处理环节,避免因微小渗漏影响水质净化效果,保障出水水质达标。此外,快装接头的高度适配性满足水处理系统的多样化需求。其丰富的规格型号可适配不同管径、材质的管道。 宁波快装接头咨询

- 食品级快装接头定制 2025-09-14

- 50mm快装接头现货 2025-09-14

- 浙江SS304快装接头定制 2025-09-11

- 浙江快装接头 2025-09-10

- 50mm快装接头3A标准 2025-09-08

- 温州21.5mm快装接头哪家好 2025-08-20

- 浙江SS304快装接头3A标准 2025-08-18

- 无锡快装接头质量 2025-08-15

- 上海快装接头价格 2025-08-15

- 宁波快装接头 2025-08-14

- 杭州快装接头厂商 2025-08-12

- 温州焊接式快装接头厂家供应 2025-08-09